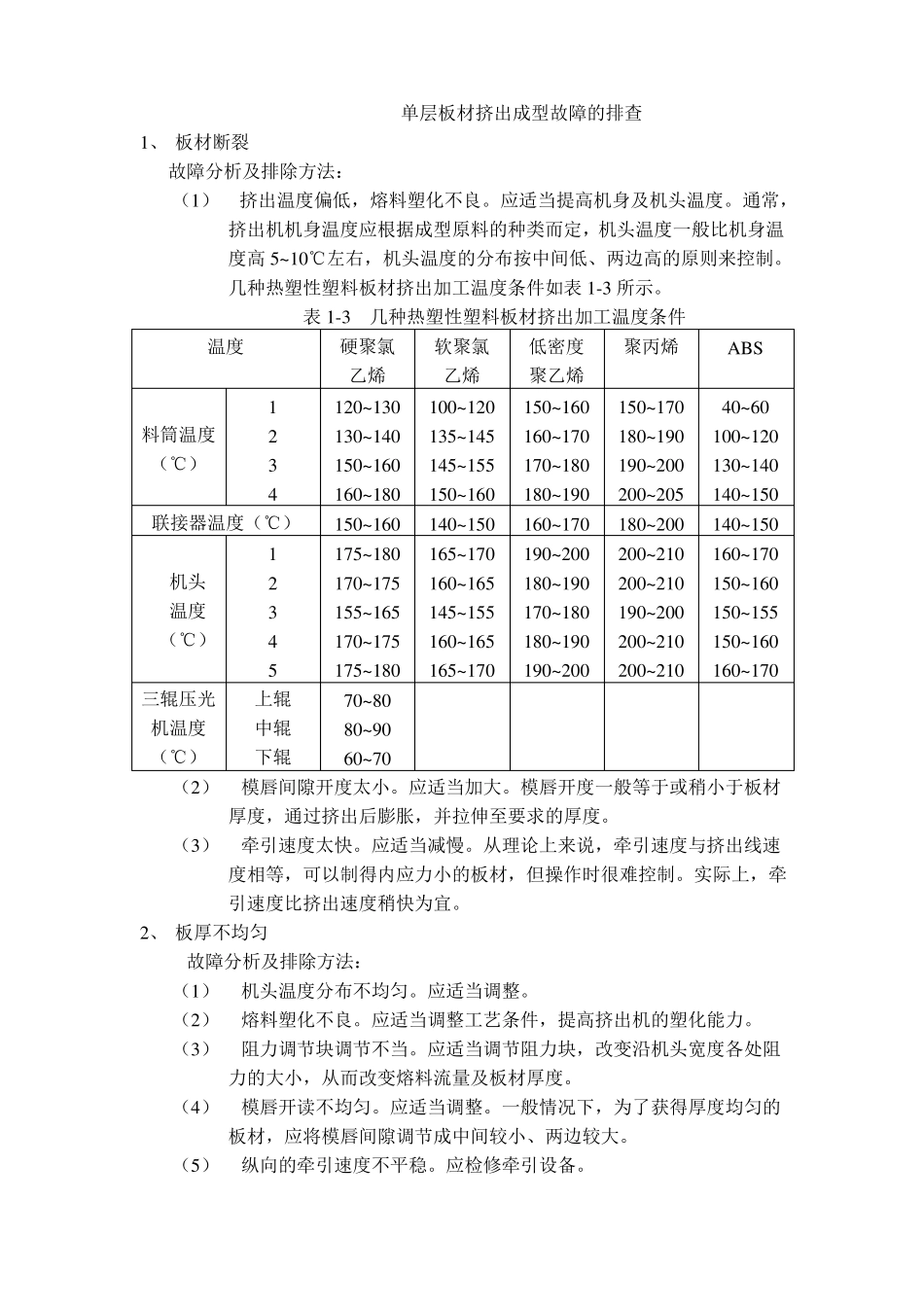

单层板材挤出成型故障的排查1、 板材断裂故障分析及排除方法:(1)挤出温度偏低,熔料塑化不良。应适当提高机身及机头温度。通常,挤出机机身温度应根据成型原料的种类而定,机头温度一般比机身温度高 5~10℃左右,机头温度的分布按中间低、两边高的原则来控制。几种热塑性塑料板材挤出加工温度条件如表 1-3 所示。表 1-3几种热塑性塑料板材挤出加工温度条件温度料筒温度(℃)1234联接器温度(℃)机头温度(℃)三辊压光机温度(℃)12345上辊中辊下辊硬聚氯乙烯120~130130~140150~160160~180150~160175~180170~175155~165170~175175~18070~8080~9060~70软聚氯乙烯100~120135~145145~155150~160140~150165~170160~165145~155160~165165~170低密度聚乙烯150~160160~170170~180180~190160~170190~200180~190170~180180~190190~200150~170180~190190~200200~205180~200200~210200~210190~200200~210200~21040~60100~120130~140140~150140~150160~170150~160150~155150~160160~170聚丙烯ABS(2)模唇间隙开度太小。应适当加大。模唇开度一般等于或稍小于板材厚度,通过挤出后膨胀,并拉伸至要求的厚度。(3)牵引速度太快。应适当减慢。从理论上来说,牵引速度与挤出线速度相等,可以制得内应力小的板材,但操作时很难控制。实际上,牵引速度比挤出速度稍快为宜。2、 板厚不均匀故障分析及排除方法:(1)机头温度分布不均匀。应适当调整。(2)熔料塑化不良。应适当调整工艺条件,提高挤出机的塑化能力。(3)阻力调节块调节不当。应适当调节阻力块,改变沿机头宽度各处阻力的大小,从而改变熔料流量及板材厚度。(4)模唇开读不均匀。应适当调整。一般情况下,为了获得厚度均匀的板材,应将模唇间隙调节成中间较小、两边较大。(5)纵向的牵引速度不平稳。应检修牵引设备。3、 表面纵向线条故障分析及排除方法:(1)模唇唇口处受到损伤。应研磨模唇表面,修除伤痕。(2)模唇内有杂质堵塞。应清理模唇。(3)三辊压光机辊筒表面有伤痕。应修磨或更换辊筒。4、 表面黑色或变色条纹及斑点故障分析及排除方法:(1)机头温度太高,熔料过热分解。应适当降低机头温度。(2)机头内有滞料死角,熔料过热分解。应清理机头,消除死角。(3)机头内有杂质阻塞,导致滞料分解。应清理机头,去除杂质。(4)三辊压光机辊筒表面有析出物粘附。应清洗辊筒表面,去除辊面上的挥发物。5、 表面光斑故障分析及排除方法:(1)压光机下辊温度偏高,板材...