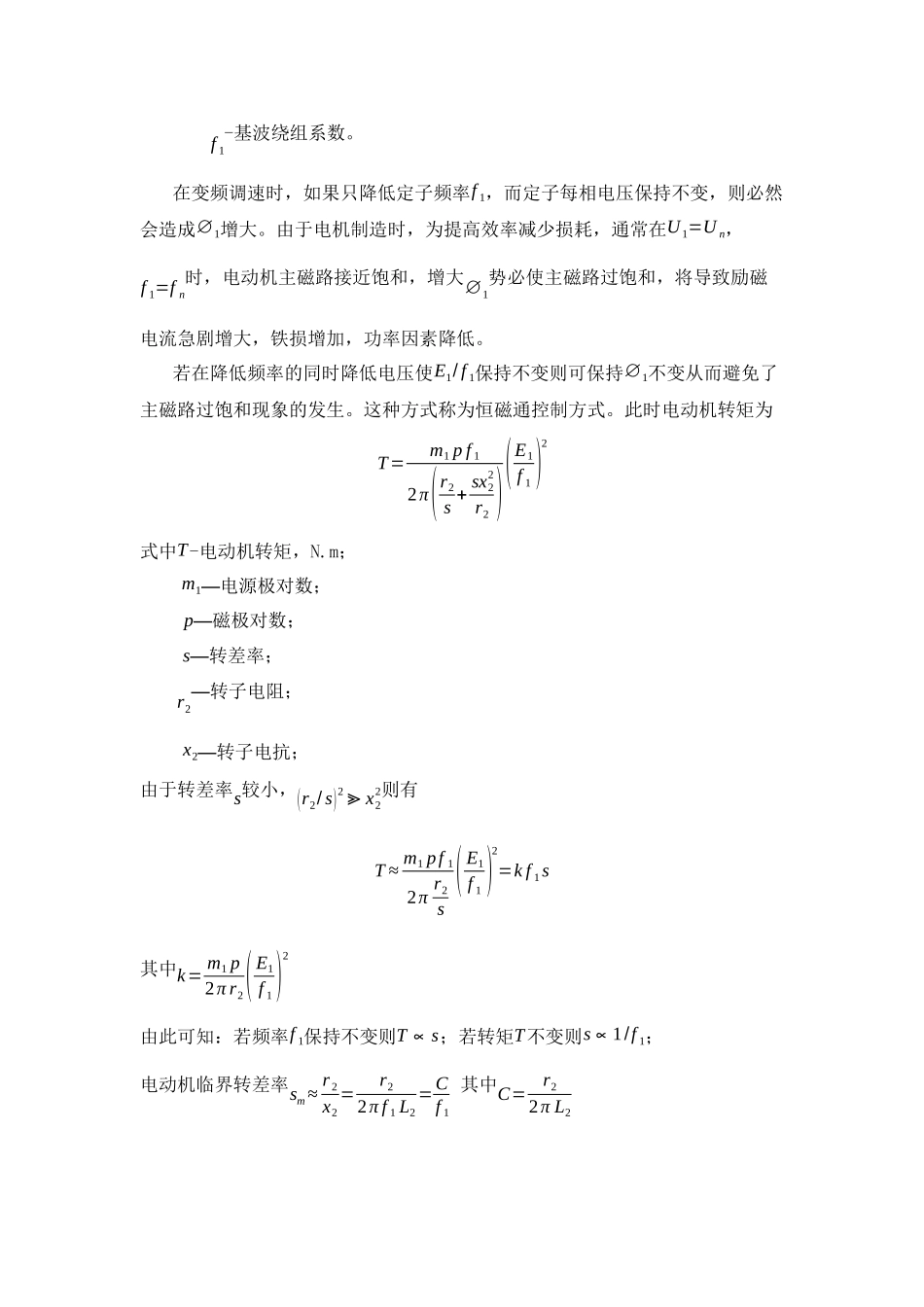

概述在许多情况下,使用变频器的目的是调速,尤其是对于在工业中大量使用的风扇、鼓风机和泵类负载来说,设计选型往往以最大工况来选。与实际的工况存在较大的可调整空间。在运行中根据实际运行需要,按照流量、杨程等调节电动机的转速,从而改变电动机的输出转矩和输出功率,以代替传统上利用挡板和阀门进行的流量和扬程的控制,节能效果非常明显。同时分析变频器在选型、应用中的注意事项。1变频调速原理三相异步电动机转速公式为:n=60fp(1−s)式中:n-电动机转速,r/min;f-电源频率,Hz;p-电动机对数s-转差率,从上式可见交流电动机的调速可以概括为改变极对数,控制电源频率以及通过改变参数如定子电压、转子电压等使电机转差率发生变化等几种方式。变频器效率维持在94%~96%,变频调速是一种高效率、高效能的调速方式,使异步电动机在整个工作范围内保持正常的小转差率下运转,实现无极平滑调速。1.1变频工作原理异步电动机的额定频率称为基频,即电网的频率,在我国为50Hz。电机定子绕组内部感应电动势为U1≈E1=4.44f1Nk1∅1式中E1-定子绕组感应电动势,V;∅1-气隙磁通,Wb;N-定子每相绕组匝数;f1-基波绕组系数。在变频调速时,如果只降低定子频率f1,而定子每相电压保持不变,则必然会造成∅1增大。由于电机制造时,为提高效率减少损耗,通常在U1=Un,f1=fn时,电动机主磁路接近饱和,增大∅1势必使主磁路过饱和,将导致励磁电流急剧增大,铁损增加,功率因素降低。若在降低频率的同时降低电压使E1/f1保持不变则可保持∅1不变从而避免了主磁路过饱和现象的发生。这种方式称为恒磁通控制方式。此时电动机转矩为T=m1pf12π(r2s+sx22r2)(E1f1)2式中T-电动机转矩,N.m;m1—电源极对数;p—磁极对数;s—转差率;r2—转子电阻;x2—转子电抗;由于转差率s较小,(r2/s)2≫x22则有T≈m1pf12πr2s(E1f1)2=kf1s其中k=m1p2πr2(E1f1)2由此可知:若频率f1保持不变则T∝s;若转矩T不变则s∝1/f1;电动机临界转差率sm≈r2x2=r22πf1L2=Cf1其中C=r22πL2电动机最大转矩Tm=m1pf14π12πf1L2(E1f1)2=常数最大转速降∆nm=smn1=Cf160f1p=60p=常数由此可知:保持E1/f1=¿¿常数,最大转矩和最大转矩处的转速降落均等于常数,与频率无关。因此不同频率的各条机械特性曲线是平行的,硬度相同。1.2风机、泵负载特性以风机、泵类为代表的二次方减转矩负载即转矩与转速平方成正比。如图所示,在低转速下负载转矩非常小。风机、水泵的负载特性如下n1/n2=Q1/Q2(n1/n2)2=H1/H2=T1/T2(n1/n2)3=P1/P2式中Q1/Q2—风量、流量,m3/s;H1/H2—风压,Pa;T1/T2—轴功率,kW;P1/P2—负载转矩,N.m;n1/n2—转速,r/min。从上式可知,风机风量、泵的流量与转速成正比;风机风压、泵的杨程与转速的二次方成正比;风机、泵的轴功率与转速、风机风量、泵流量的三次方程正比;风机、泵的轴功率在速度不变时与风机风压、泵杨程成正比。按离心式泵功率选择电动机P=kγQ(H+∆H)/ηηc×10−3式中P—离心式泵电动机功率,kW;γ—液体密度,kg/m3;Q—泵的出水量,m3/s;H—水头,m;∆H—主管损失的水头,m;η—水泵效率,约为0.60.84;ηc—传动效率,与电动机直连时取ηc=1;K—裕量系数,与功率有关。当管道长、流速高、弯头与阀门数量多时,裕量系数适当增大。由于风机、泵的容量是按最大风量及风压、流量及杨程确定的,与实际需要存在较大的可调整空间,按照风量、风压、流量、杨程等调节电动机的转速,从而改变电动机的输出功率和输出转矩达到节能效果。如下图,曲线1是阀门全部打开时供水系统的阻力特性,曲线2是额定转速时泵的杨程特性;此时供水系统的工作点位A,流量为Qa,杨程为Ha;电动机的轴功率与O-Qa-A-Ha-O面积成正比。如果要将流量减少为主要的调节方式有两种:1)传统的方法是保持电动机转速不变,将阀门关小,此时阻力特性曲线如图3所示,工作点移至B点,流量为Qb,杨程为Hb;电动机的轴功率与面积O-Qb-B-Hb-O成正比。2)阀门的开度不变,降低电动机的转速,此时杨程特性如曲线4所示,工作点移至C点,流量仍为Qb,但杨程为HC;电动机的轴功率为O-Qb-C-HC-O成正比。由此可见当需求量下降时,调节转速...