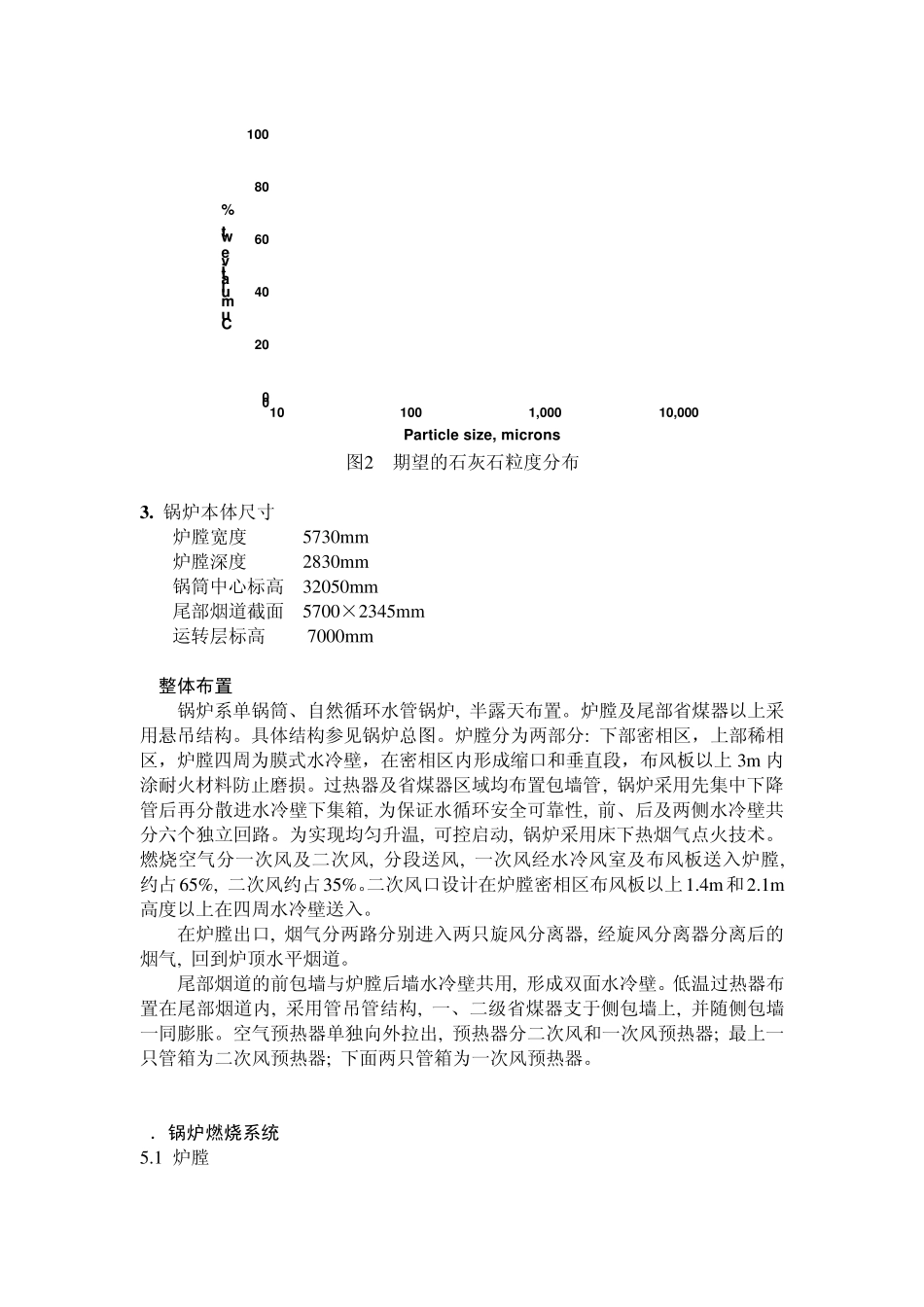

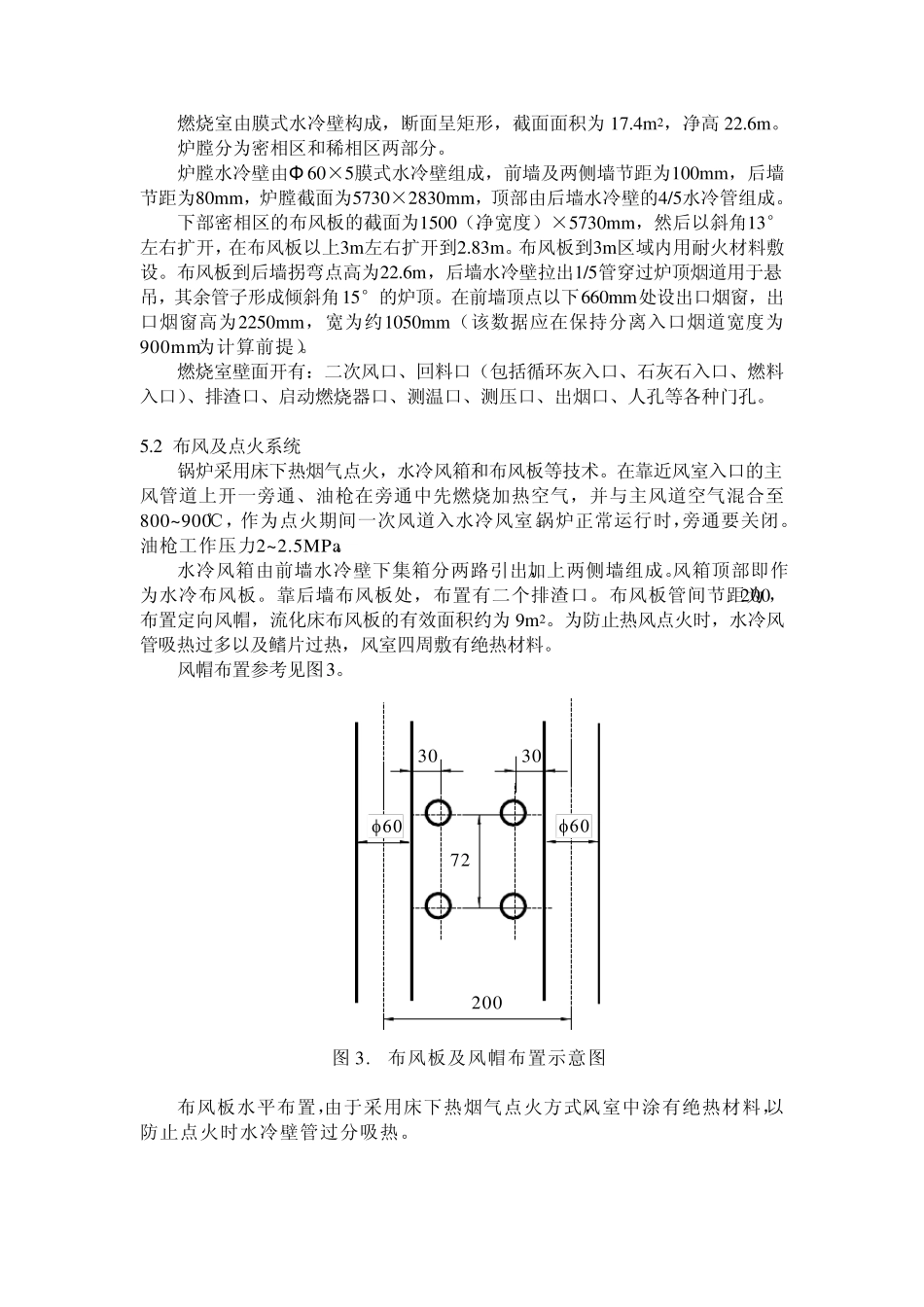

一、75t/h循环流化床锅炉的设计 1. 循环流化床锅炉设计参数 额定蒸发量 75t/h; 过热器出口压力 3.82MPa; 过热蒸汽出口温度 450℃; 给水温度 150℃; 进风温度 20℃; 排烟温度 ~140℃; 脱硫率 大于90%; NOx 排放 <150ppm。 冷渣器排渣温度 200℃ 2 . 设计煤种及石灰石 (1)设计煤种及粒径要求 以烟煤为设计煤种,元素分析见表1。 表1 设计煤种的元素分析 煤种 Car Har Oar Nar Sar War Aar Var Qar,net 混合燃料 53.46 3.30 5.43 0.95 0.41 10.04 26.41 24.25 4973.8kcal/kg 给煤粒度在0~8mm, 期望的粒度分布可参考图1。 1001,00010,000Particle size, microns020406080100Cumulative wt. % 图1. 期望的给煤粒度分布 (2)脱硫剂 依据国家标准,对含硫量大于 2%的煤种,烟气中 SO2 的排放浓度要求为<1800mg/Nm3。对含硫量小于 2%的煤种则<1200mg/Nm3 脱硫剂采用石灰石(CaCO3), 石灰石颗粒粒度在0~2mm,期望的粒度分布可参考图2。 101001,00010,000Particle size, microns0C020406080100umulative wt. % 图2 期望的石灰石粒度分布 3 . 锅炉本体尺寸 炉膛宽度 5730m m 炉膛深度 2830m m 锅筒中心标高 32050m m 尾部烟道截面 5700×2345m m 运转层标高 7000m m 4.整体布置 锅炉系单锅筒、自然循环水管锅炉, 半露天布置。炉膛及尾部省煤器以上采用悬吊结构。具体结构参见锅炉总图。炉膛分为两部分: 下部密相区,上部稀相区,炉膛四周为膜式水冷壁,在密相区内形成缩口和垂直段,布风板以上 3m 内涂耐火材料防止磨损。过热器及省煤器区域均布置包墙管, 锅炉采用先集中下降管后再分散进水冷壁下集箱, 为保证水循环安全可靠性, 前、后及两侧水冷壁共分六个独立回路。为实现均匀升温, 可控启动, 锅炉采用床下热烟气点火技术。燃烧空气分一次风及二次风, 分段送风, 一次风经水冷风室及布风板送入炉膛, 约占65%, 二次风约占35%。二次风口设计在炉膛密相区布风板以上1.4m 和2.1m高度以上在四周水冷壁送入。 在炉膛出口, 烟气分两路分别进入两只旋风分离器, 经旋风分离器分离后的烟气, 回到炉顶水平烟道。 尾部烟道的前包墙与炉膛后墙水冷壁共用, 形成双面水冷壁。低温过热器布置在尾部烟道内, 采用管吊管结构, 一、二级省煤器支于侧包墙上, 并随侧包墙一同膨胀。空气预热器单独向外拉出, 预热器分二次风和一次风预热器; 最上...