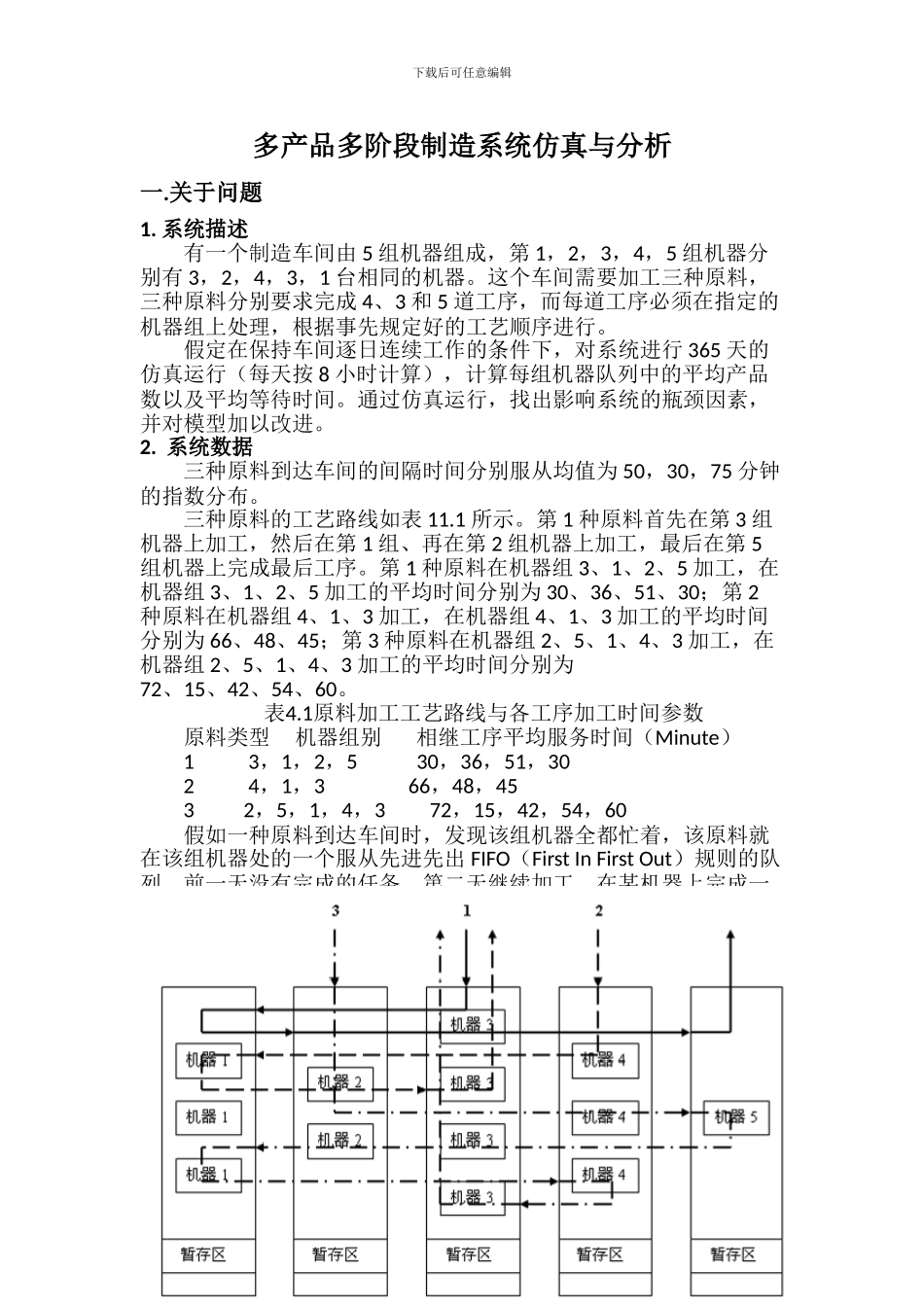

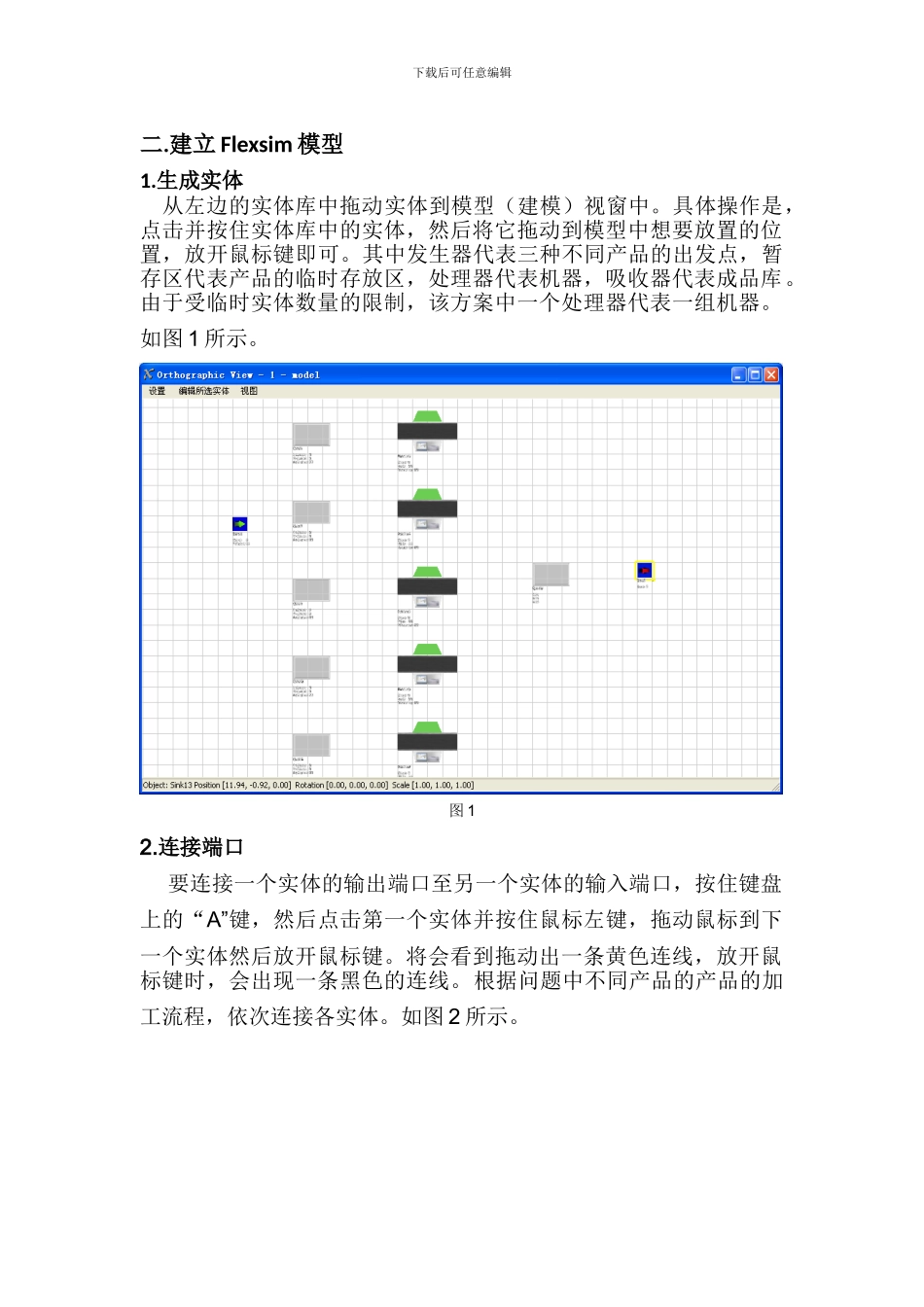

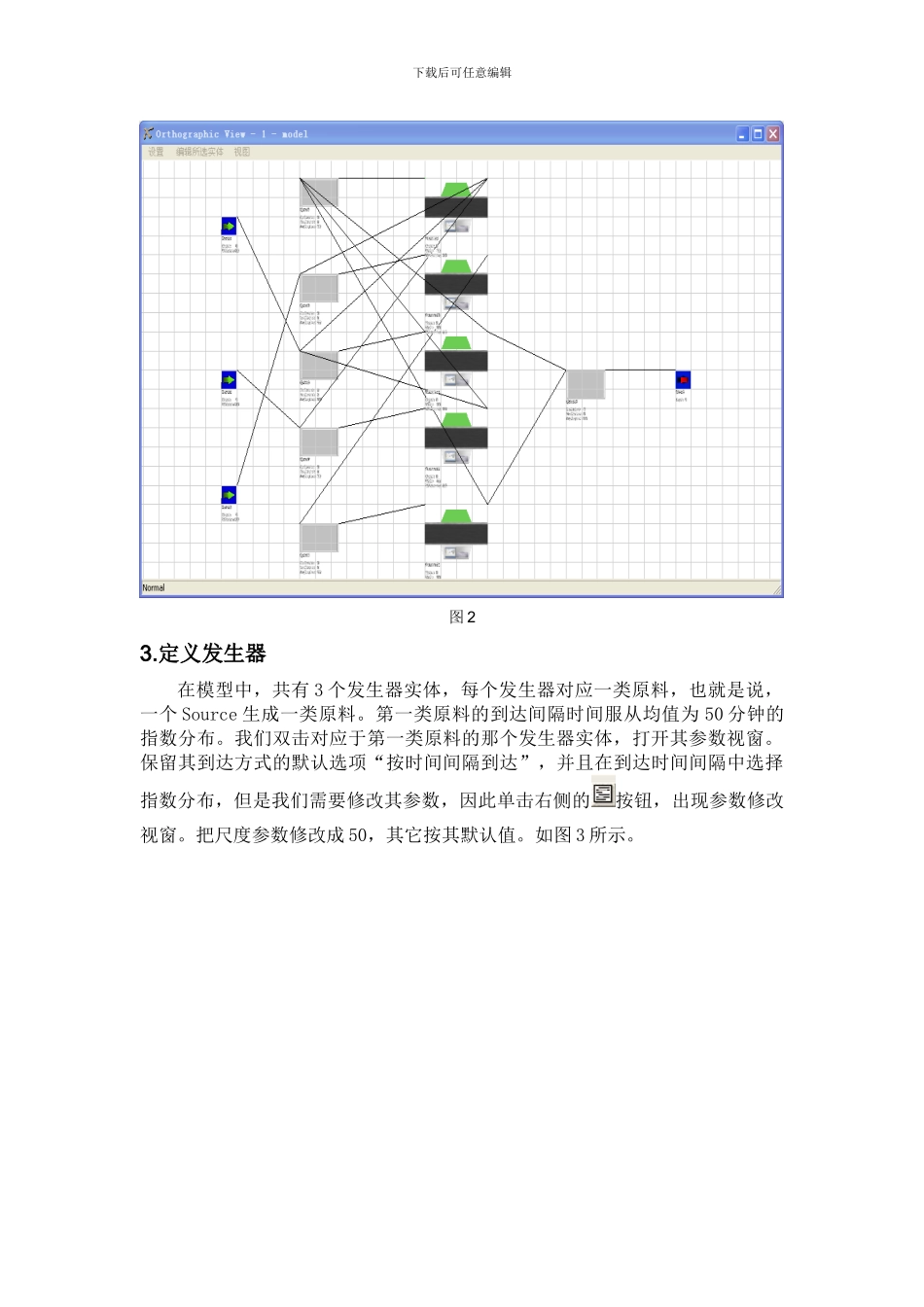

下载后可任意编辑多产品多阶段制造系统仿真与分析一.关于问题1. 系统描述有一个制造车间由 5 组机器组成,第 1,2,3,4,5 组机器分别有 3,2,4,3,1 台相同的机器。这个车间需要加工三种原料,三种原料分别要求完成 4、3 和 5 道工序,而每道工序必须在指定的机器组上处理,根据事先规定好的工艺顺序进行。假定在保持车间逐日连续工作的条件下,对系统进行 365 天的仿真运行(每天按 8 小时计算),计算每组机器队列中的平均产品数以及平均等待时间。通过仿真运行,找出影响系统的瓶颈因素,并对模型加以改进。2. 系统数据三种原料到达车间的间隔时间分别服从均值为 50,30,75 分钟的指数分布。三种原料的工艺路线如表 11.1 所示。第 1 种原料首先在第 3 组机器上加工,然后在第 1 组、再在第 2 组机器上加工,最后在第 5 组机器上完成最后工序。第 1 种原料在机器组 3、1、2、5 加工,在机器组 3、1、2、5 加工的平均时间分别为 30、36、51、30;第 2 种原料在机器组 4、1、3 加工,在机器组 4、1、3 加工的平均时间分别为 66、48、45;第 3 种原料在机器组 2、5、1、4、3 加工,在机器组 2、5、1、4、3 加工的平均时间分别为 72、15、42、54、60。表4.1原料加工工艺路线与各工序加工时间参数原料类型 机器组别 相继工序平均服务时间(Minute)1 3,1,2,5 30,36,51,302 4,1,3 66,48,45 3 2,5,1,4,3 72,15,42,54,60假如一种原料到达车间时,发现该组机器全都忙着,该原料就在该组机器处的一个服从先进先出 FIFO(First In First Out)规则的队列。前一天没有完成的任务,第二天继续加工。在某机器上完成一个工序的时间服从 Erlang 分布,其平均值取决于原料的类别以及机器的组别。例如,表 11.1 中的第 2 类原料,它的第一道工序是在第 4 组机器上加工,加工时间服从均值为 66 的Erlang 分布。3.概念模型下载后可任意编辑二.建立 Flexsim 模型1.生成实体 从左边的实体库中拖动实体到模型(建模)视窗中。具体操作是,点击并按住实体库中的实体,然后将它拖动到模型中想要放置的位置,放开鼠标键即可。其中发生器代表三种不同产品的出发点,暂存区代表产品的临时存放区,处理器代表机器,吸收器代表成品库。由于受临时实体数量的限制,该方案中一个处理器代表一组机器。如图 1 所示。图 1 2.连接端口 要连接一个实体的输出端口至另一个...