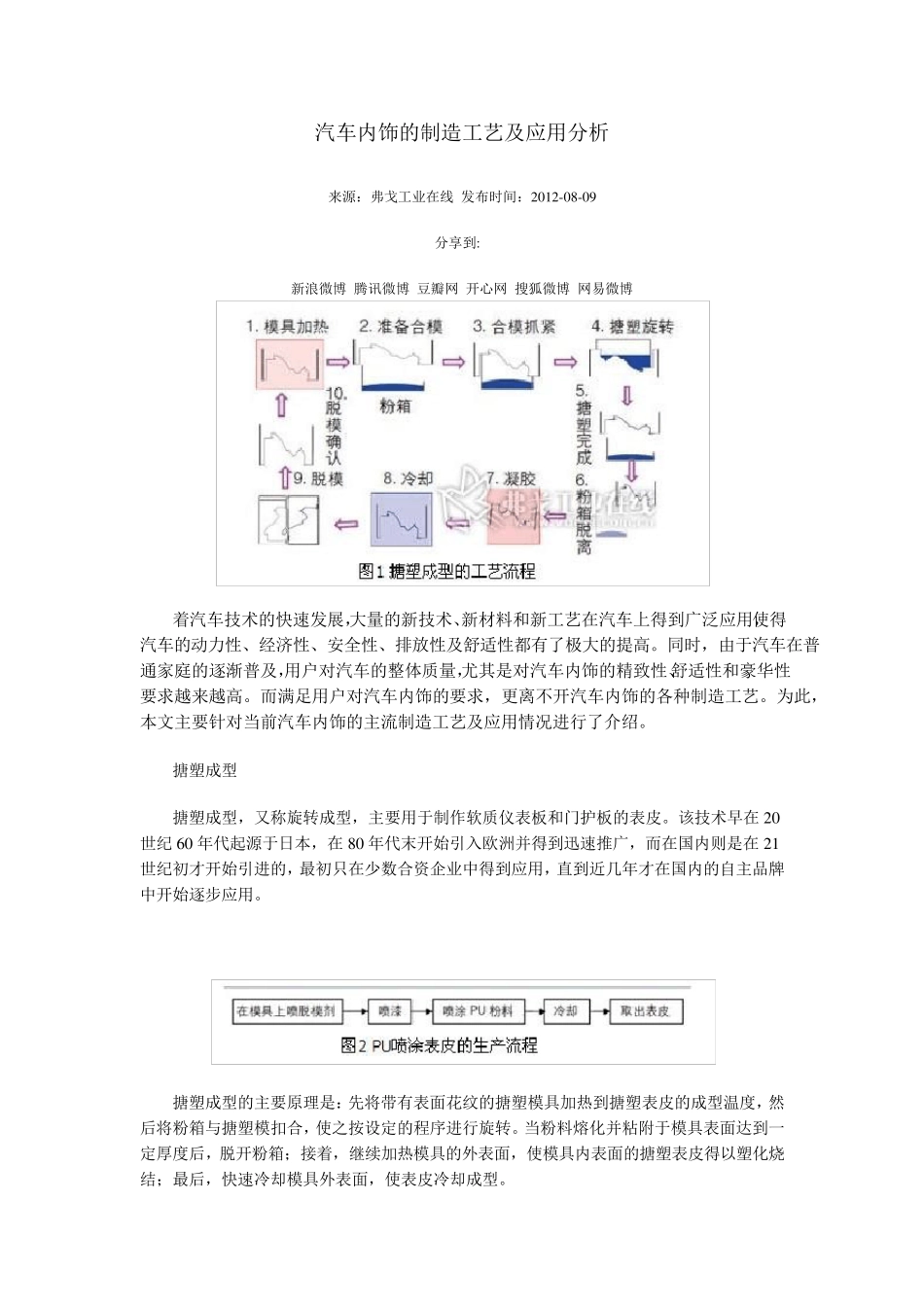

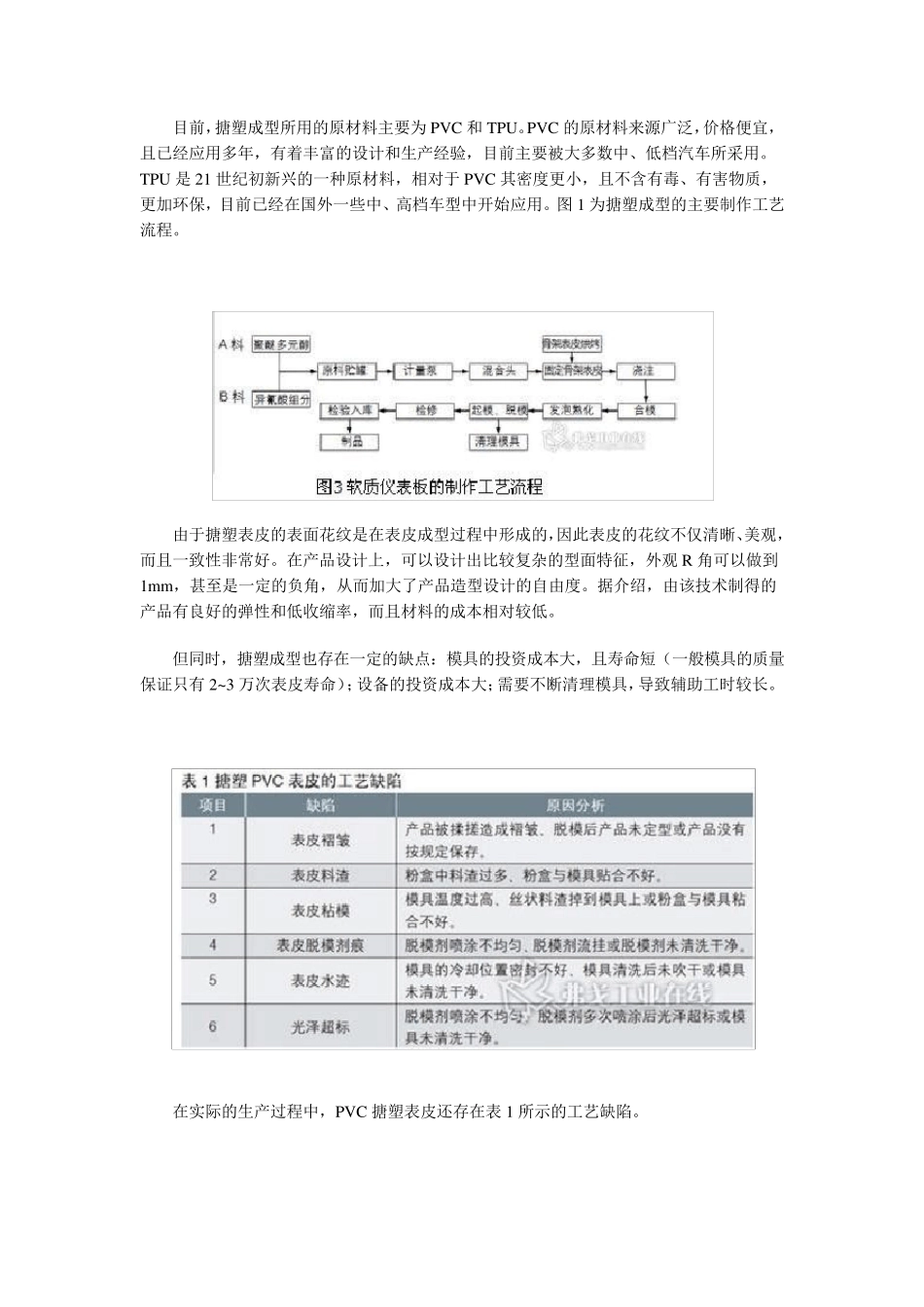

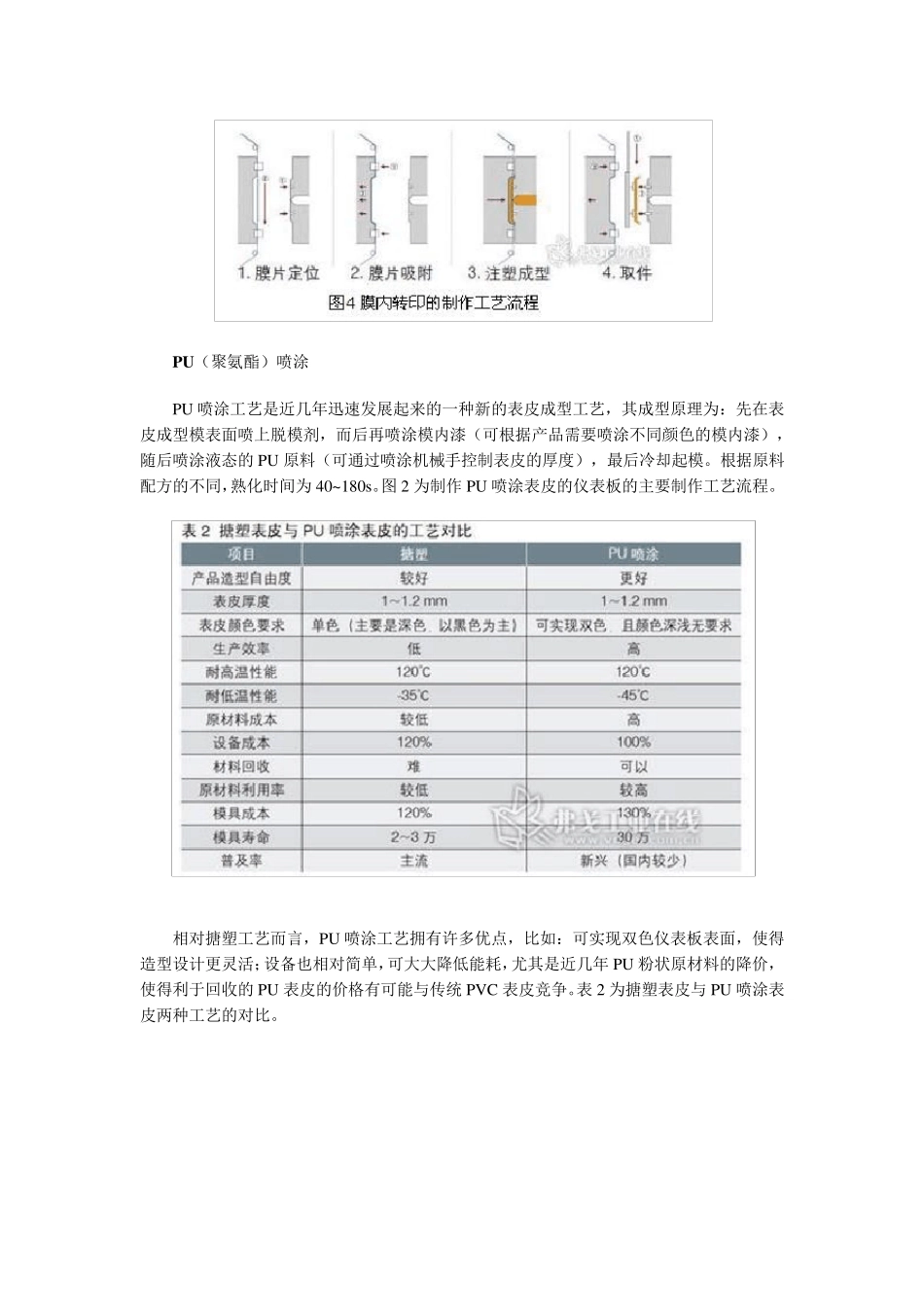

汽车内饰的制造工艺及应用分析 来源:弗戈工业在线 发布时间:2012-08-09 分享到: 新浪微博 腾讯微博 豆瓣网 开心网 搜狐微博 网易微博 着汽车技术的快速发展,大量的新技术、新材料和新工艺在汽车上得到广泛应用,使得汽车的动力性、经济性、安全性、排放性及舒适性都有了极大的提高。同时,由于汽车在普通家庭的逐渐普及,用户对汽车的整体质量,尤其是对汽车内饰的精致性、舒适性和豪华性要求越来越高。而满足用户对汽车内饰的要求,更离不开汽车内饰的各种制造工艺。为此,本文主要针对当前汽车内饰的主流制造工艺及应用情况进行了介绍。 搪塑成型 搪塑成型,又称旋转成型,主要用于制作软质仪表板和门护板的表皮。该技术早在20世纪 60 年代起源于日本,在80 年代末开始引入欧洲并得到迅速推广,而在国内则是在21世纪初才开始引进的,最初只在少数合资企业中得到应用,直到近几年才在国内的自主品牌中开始逐步应用。 搪塑成型的主要原理是:先将带有表面花纹的搪塑模具加热到搪塑表皮的成型温度,然后将粉箱与搪塑模扣合,使之按设定的程序进行旋转。当粉料熔化并粘附于模具表面达到一定厚度后,脱开粉箱;接着,继续加热模具的外表面,使模具内表面的搪塑表皮得以塑化烧结;最后,快速冷却模具外表面,使表皮冷却成型。 目前,搪塑成型所用的原材料主要为PVC 和TPU。PVC 的原材料来源广泛,价格便宜,且已经应用多年,有着丰富的设计和生产经验,目前主要被大多数中、低档汽车所采用。TPU 是 21 世纪初新兴的一种原材料,相对于 PVC 其密度更小,且不含有毒、有害物质,更加环保,目前已经在国外一些中、高档车型中开始应用。图 1 为搪塑成型的主要制作工艺流程。 由于搪塑表皮的表面花纹是在表皮成型过程中形成的,因此表皮的花纹不仅清晰、美观,而且一致性非常好。在产品设计上,可以设计出比较复杂的型面特征,外观 R 角可以做到1mm,甚至是一定的负角,从而加大了产品造型设计的自由度。据介绍,由该技术制得的产品有良好的弹性和低收缩率,而且材料的成本相对较低。 但同时,搪塑成型也存在一定的缺点:模具的投资成本大,且寿命短(一般模具的质量保证只有2~3 万次表皮寿命);设备的投资成本大;需要不断清理模具,导致辅助工时较长。 在实际的生产过程中,PVC 搪塑表皮还存在表 1 所示的工艺缺陷。 PU(聚氨酯)喷涂 PU 喷涂工艺是近几年迅速发展起来的一种新的表皮成型工艺,其成型原理为:...