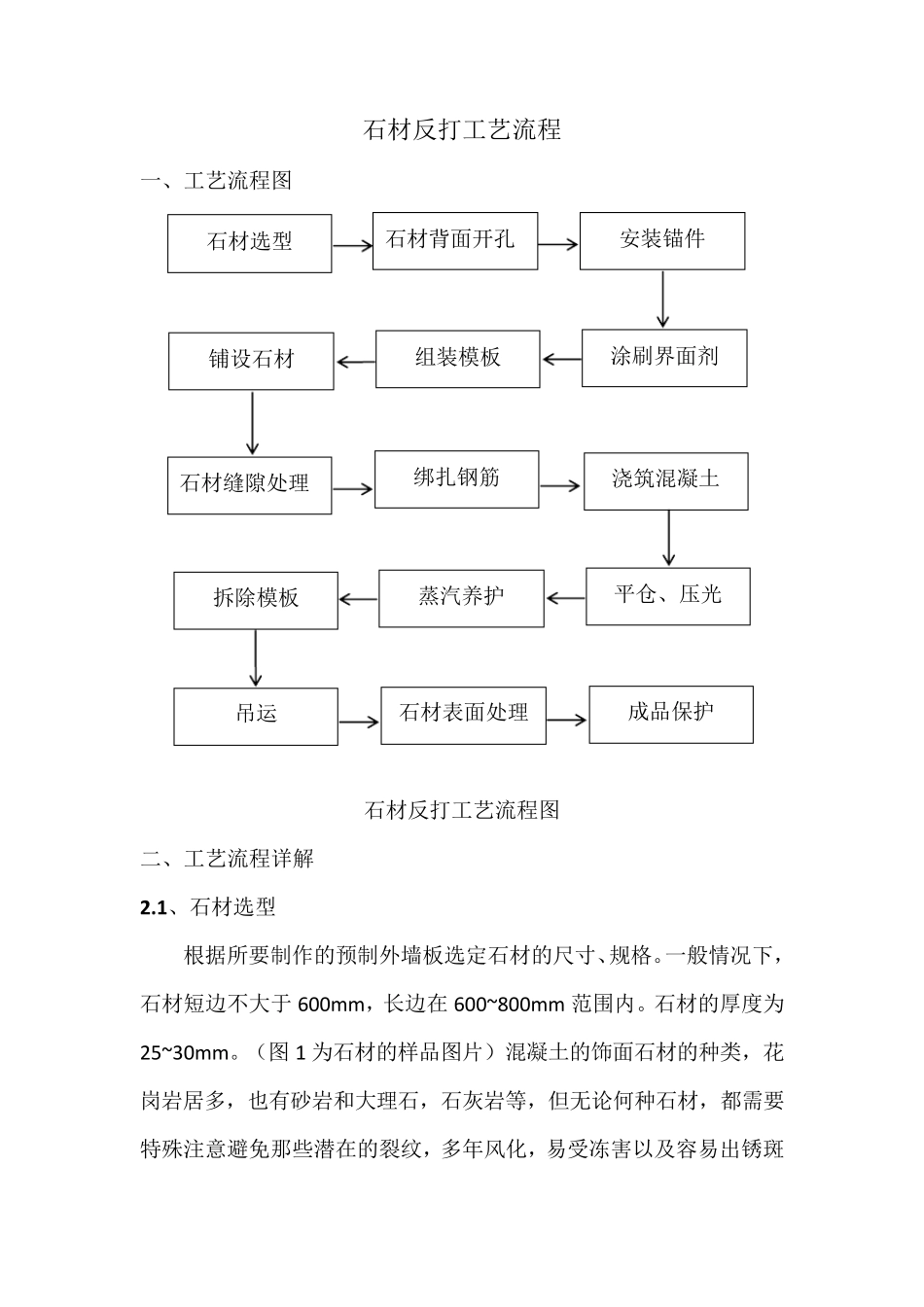

石材反打工艺流程 一、工艺流程图 石材反打工艺流程图 二、工艺流程详解 2.1、石材选型 根据所要制作的预制外墙板选定石材的尺寸、规格。一般情况下,石材短边不大于 600mm,长边在 600~800mm 范围内。石材的厚度为25~30mm。(图 1 为石材的样品图片)混凝土的饰面石材的种类,花岗岩居多,也有砂岩和大理石,石灰岩等,但无论何种石材,都需要特殊注意避免那些潜在的裂纹,多年风化,易受冻害以及容易出锈斑石材背面开孔 涂刷界面剂 组装模板 石材选型 安装锚件 铺设石材 石材缝隙处理 绑扎钢筋 浇筑混凝土 平仓、压光 蒸汽养护 拆除模板 吊运 石材表面处理 成品保护 的石材原料。 图1 石材样品 2.2、石材背面开孔 因石材密度较大(约为2600~3100Kg/m³) , 故 在 采 用 反 打 技 术时 , 应 在 石材背面预 埋 锚 件 , 锚 件 形 式 如 图2 所 示 。背面锚 孔作 业 时应 在 石材背面划 出 锚 件 定 位 线 , 并 根 据 锚 件 的实 际 尺 寸 、预 埋 深 度定出 打 孔位 置 。钻 头 角 度应 为斜 向 45 度, 深 度20mm, 为防 止 将 石材打 穿 , 可 以 在 钻 头 指 定 位 置 做 出 标 记 。在 孔内 注 入 植 筋 胶 后 将 锚 件 安装 到 孔内 。 图2 锚件的形式 图3 石材背面开孔 图4 安装锚件 2.3、涂刷界面剂 石材务必要做背面处理,目的有三:一是杜绝石材直接与混凝土接触表面而出现的泛碱白桦现象;二是吸收石材与混凝土因热膨胀率不同而发生的微小相对变位;三是预防没有锚固部分石材发生裂缝断裂时的掉落。 在石材背面用毛刷均匀涂刷界面剂,完成后进行石材背面界面剂的晒干。在晒干时,应将石材搁置在干净、整洁的木方上,以保证石材面不被破坏及污染。 图 5 涂刷界面剂 图6 石材晒干及成品保护 2.4、组装模板 在就位好的模板内用滚筒涂刷脱模剂,保证脱模剂在混凝土接触面上涂抹均匀。要求表面无油脂堆积,手指涂抹无油污沾粘,模板表面仅薄薄一层即可。在模板安装前应在模板底部粘贴海绵条,防止漏浆。用螺丝将底模与模台固定,然后用螺丝将各个模板连接,归方校正后,紧固螺丝,并用磁盒固定侧模板及顶模,要求两个磁盒间距不大于 1000m m 。严禁出现由于螺丝未紧固或紧固不严、磁盒固定不牢固而造成的跑模现象。模板底部粘贴海绵条,防止漏浆。 图7 组装模板 2.5、铺设石材 ...