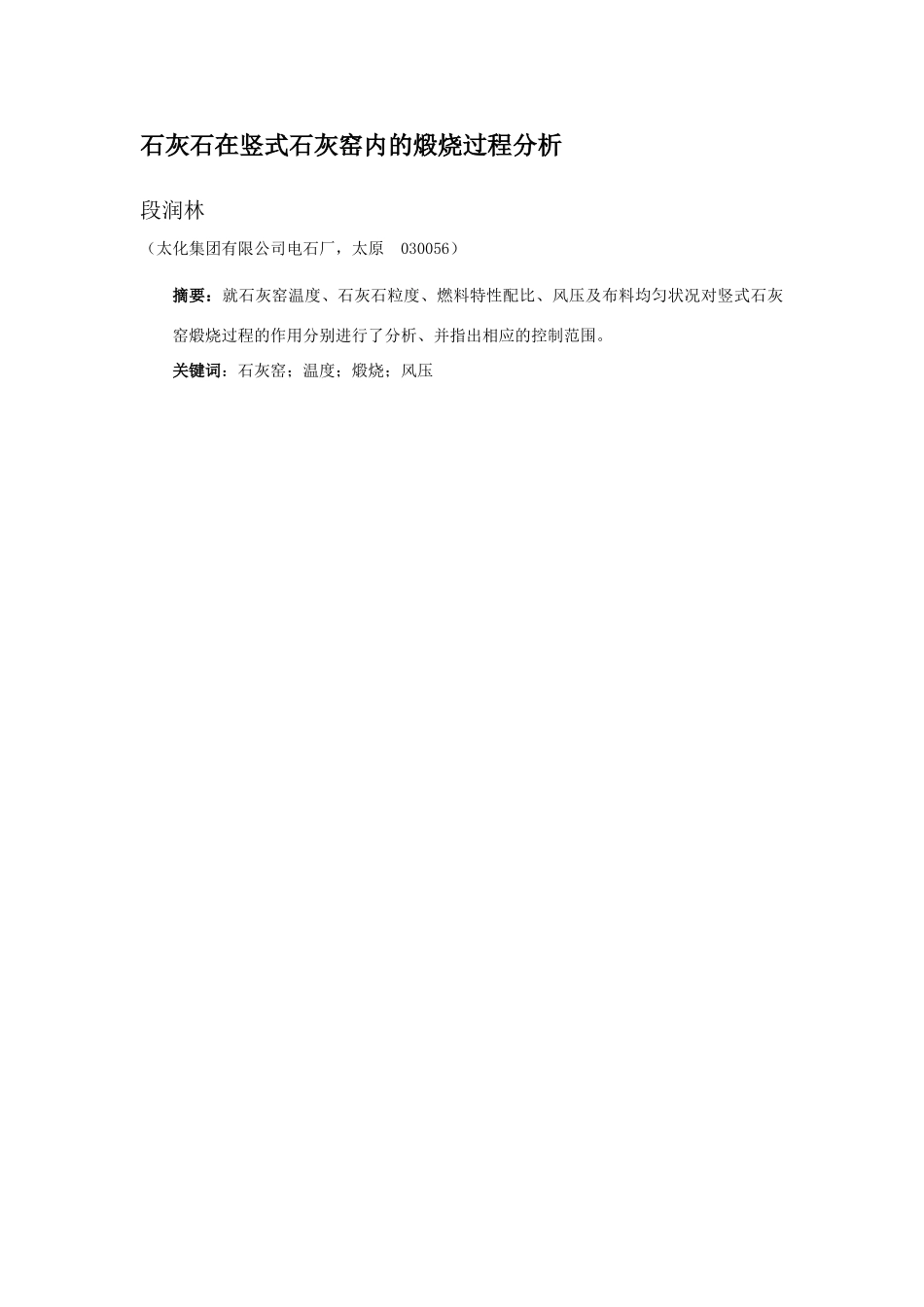

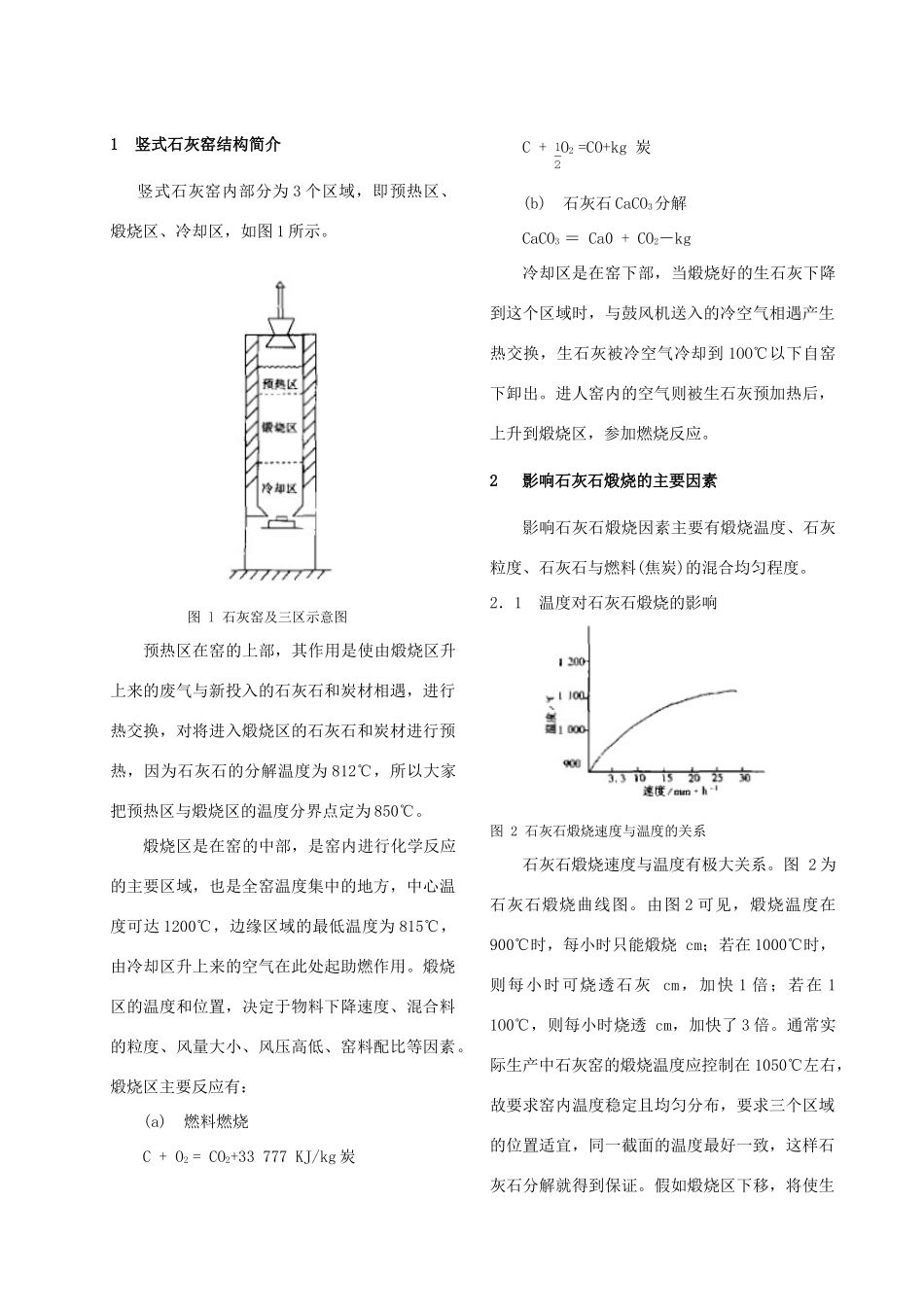

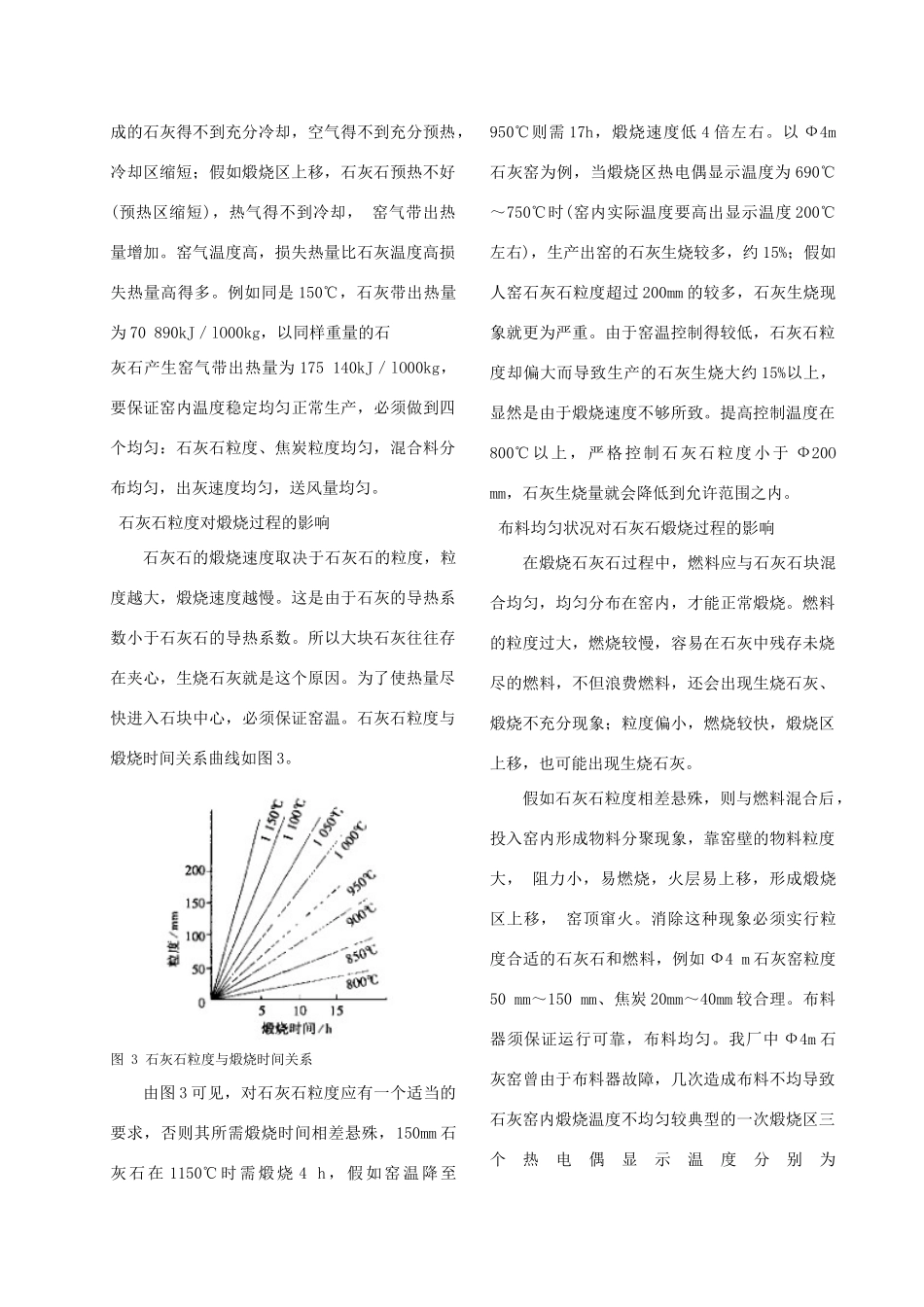

石灰石在竖式石灰窑内的煅烧过程分析段润林(太化集团有限公司电石厂,太原 030056)摘要:就石灰窑温度、石灰石粒度、燃料特性配比、风压及布料均匀状况对竖式石灰窑煅烧过程的作用分别进行了分析、并指出相应的控制范围。关键词:石灰窑;温度;煅烧;风压1 竖式石灰窑结构简介 竖式石灰窑内部分为 3 个区域,即预热区、煅烧区、冷却区,如图 1 所示。图 l 石灰窑及三区示意图预热区在窑的上部,其作用是使由煅烧区升上来的废气与新投入的石灰石和炭材相遇,进行热交换,对将进入煅烧区的石灰石和炭材进行预热,因为石灰石的分解温度为 812℃,所以大家把预热区与煅烧区的温度分界点定为 850℃。煅烧区是在窑的中部,是窑内进行化学反应的主要区域,也是全窑温度集中的地方,中心温度可达 1200℃,边缘区域的最低温度为 815℃,由冷却区升上来的空气在此处起助燃作用。煅烧区的温度和位置,决定于物料下降速度、混合料的粒度、风量大小、风压高低、窑料配比等因素。煅烧区主要反应有:(a) 燃料燃烧C + O2 = CO2+33 777 KJ/kg 炭C + O2 =CO+kg 炭(b) 石灰石 CaCO3分解CaCO3 = Ca0 + CO2-kg冷却区是在窑下部,当煅烧好的生石灰下降到这个区域时,与鼓风机送入的冷空气相遇产生热交换,生石灰被冷空气冷却到 1OO℃以下自窑下卸出。进人窑内的空气则被生石灰预加热后,上升到煅烧区,参加燃烧反应。2 影响石灰石煅烧的主要因素影响石灰石煅烧因素主要有煅烧温度、石灰粒度、石灰石与燃料(焦炭)的混合均匀程度。2.1 温度对石灰石煅烧的影响图 2 石灰石煅烧速度与温度的关系石灰石煅烧速度与温度有极大关系。图 2 为石灰石煅烧曲线图。由图 2 可见,煅烧温度在900℃时,每小时只能煅烧 cm;若在 1000℃时,则每小时可烧透石灰 cm,加快 1 倍;若在 1 1O0℃,则每小时烧透 cm,加快了 3 倍。通常实际生产中石灰窑的煅烧温度应控制在 1050℃左右,故要求窑内温度稳定且均匀分布,要求三个区域的位置适宜,同一截面的温度最好一致,这样石灰石分解就得到保证。假如煅烧区下移,将使生成的石灰得不到充分冷却,空气得不到充分预热,冷却区缩短;假如煅烧区上移,石灰石预热不好(预热区缩短),热气得不到冷却, 窑气带出热量增加。窑气温度高,损失热量比石灰温度高损失热量高得多。例如同是 150℃,石灰带出热量为 70 890kJ/lO00kg,以同样重量的石灰石产生窑气带出热量为 175 140kJ/lO00kg...