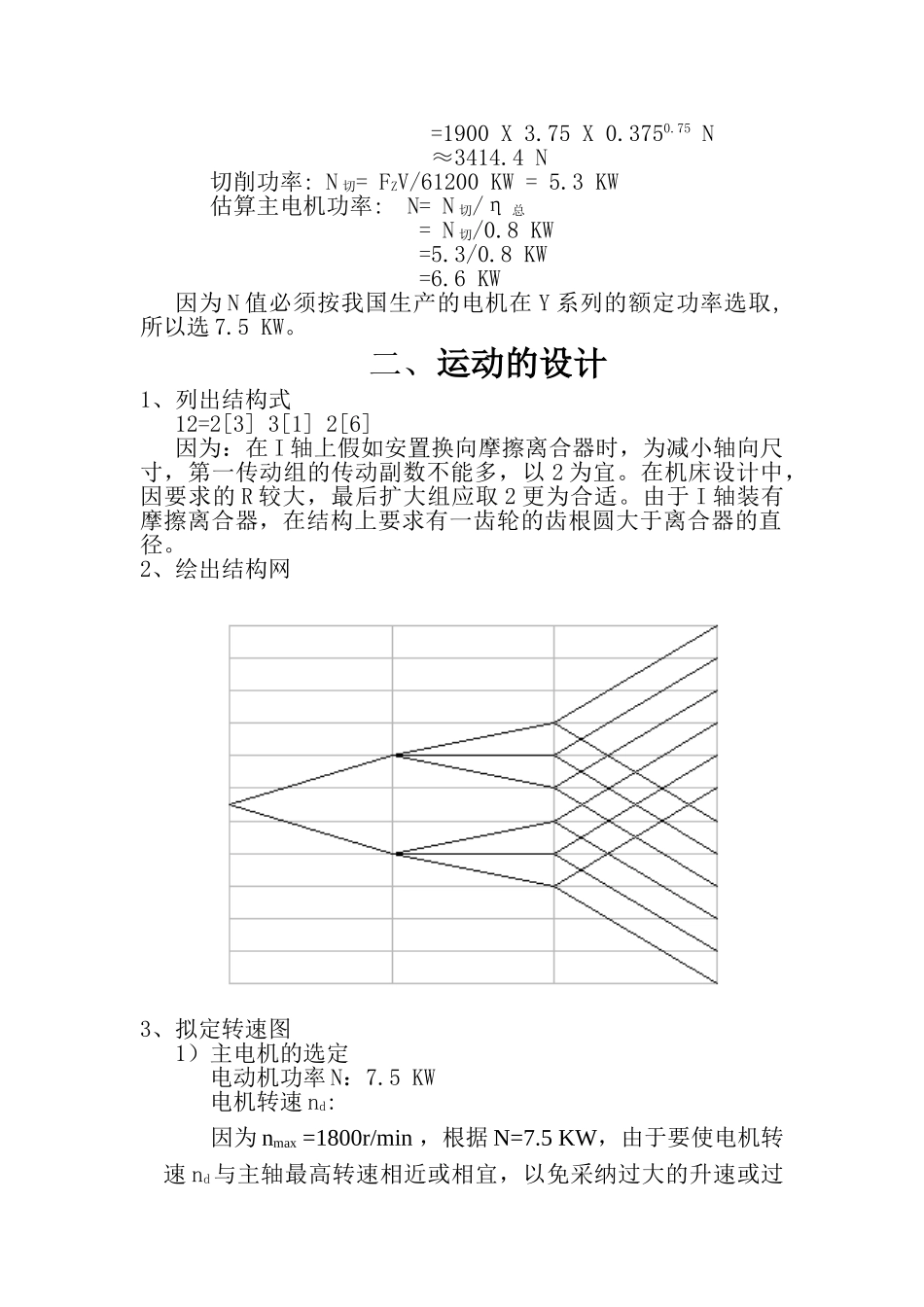

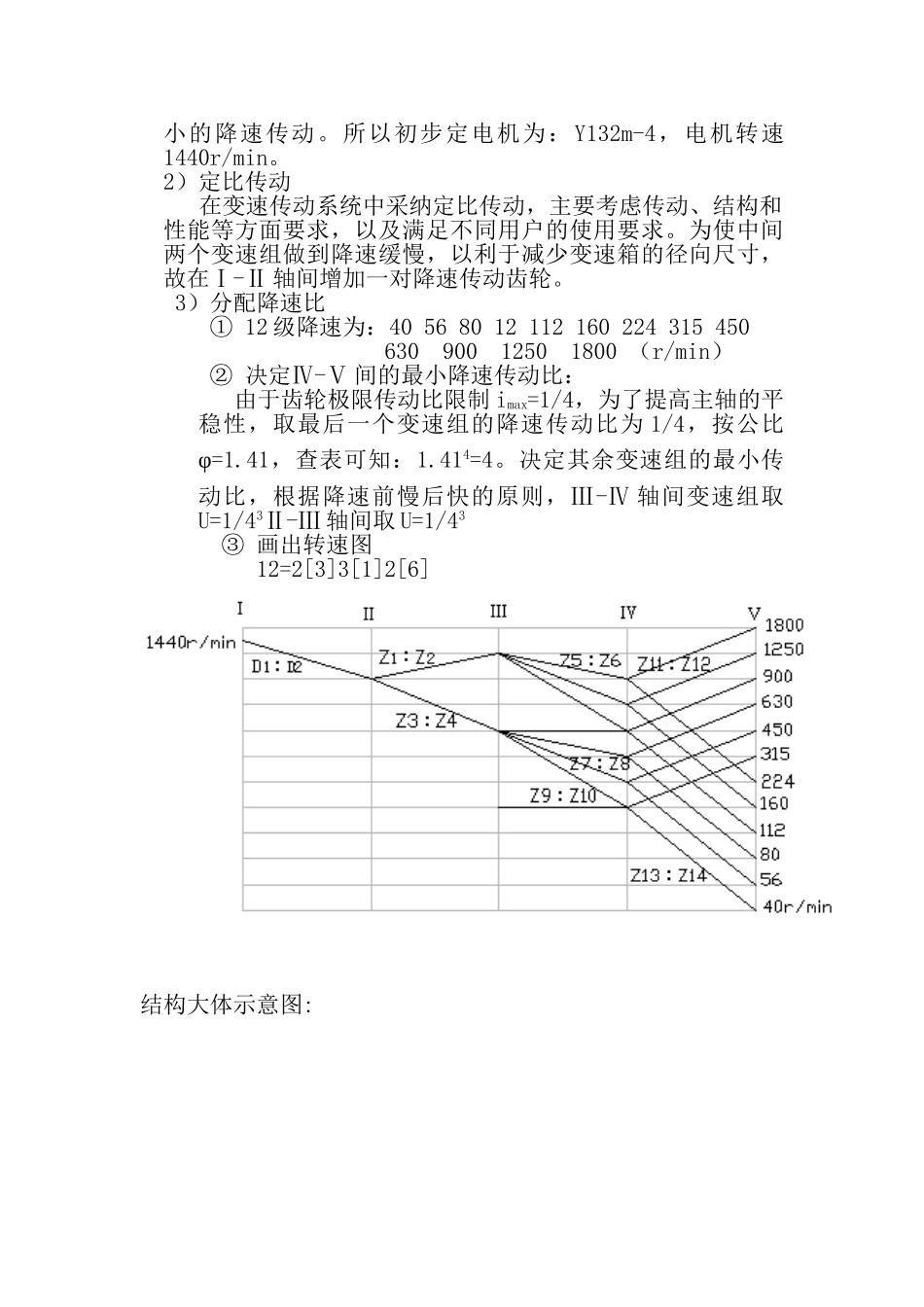

目 录1、参数的拟定2、运动的设计3、传动件的估算和验算4、展开图的设计5、总结一、参数拟定1、确定公比 φ已知Z=12 级(采纳集中传动)nmax =1800 nmin=40Rn =φz-1所以算得 φ≈1.412、确定电机功率 N 根据 Ф320 和 Ф400 车床设计的有关参数,用插补法:已知最大回转直径为 Ф360。切深 ap(t)为 3.75mm,进给量 f (s)为 0.375mm/r,切削速度 v 为95m/min。计算: 主(垂直)切削力:FZ=1900ap f0.75 N =1900 X 3.75 X 0.3750.75 N ≈3414.4 N 切削功率: N 切= FZV/61200 KW = 5.3 KW 估算主电机功率: N= N 切/η 总 = N 切/0.8 KW =5.3/0.8 KW =6.6 KW因为 N 值必须按我国生产的电机在 Y 系列的额定功率选取,所以选 7.5 KW。二、运动的设计1、列出结构式12=2[3] 3[1] 2[6]因为:在 I 轴上假如安置换向摩擦离合器时,为减小轴向尺寸,第一传动组的传动副数不能多,以 2 为宜。在机床设计中,因要求的 R 较大,最后扩大组应取 2 更为合适。由于 I 轴装有摩擦离合器,在结构上要求有一齿轮的齿根圆大于离合器的直径。2、绘出结构网3、拟定转速图 1)主电机的选定 电动机功率 N:7.5 KW 电机转速 nd: 因为 nmax =1800r/min ,根据 N=7.5 KW,由于要使电机转速 nd与主轴最高转速相近或相宜,以免采纳过大的升速或过小的降速传动。所以初步定电机为:Y132m-4,电机转速1440r/min。 2)定比传动 在变速传动系统中采纳定比传动,主要考虑传动、结构和性能等方面要求,以及满足不同用户的使用要求。为使中间两个变速组做到降速缓慢,以利于减少变速箱的径向尺寸,故在Ⅰ-Ⅱ 轴间增加一对降速传动齿轮。 3)分配降速比 ① 12 级降速为:40 56 80 12 112 160 224 315 450 630900 1250 1800 (r/min) ② 决定Ⅳ-Ⅴ 间的最小降速传动比: 由于齿轮极限传动比限制 imax=1/4,为了提高主轴的平稳性,取最后一个变速组的降速传动比为 1/4,按公比φ=1.41,查表可知:1.414=4。决定其余变速组的最小传动比,根据降速前慢后快的原则,Ⅲ-Ⅳ 轴间变速组取U=1/43Ⅱ-Ⅲ 轴间取 U=1/43 ③ 画出转速图 12=2[3]3[1]2[6]结构大体示意图: 4、计算各传动副的传动比 见下述步骤5、计算齿轮齿数 见下述步骤6、带轮直径和齿轮齿数的确定 1)选择三角带型号 根据电机转速 1440 r/min 和功率 n=7.5 查图可确定三角带型号为 B 型。7、...