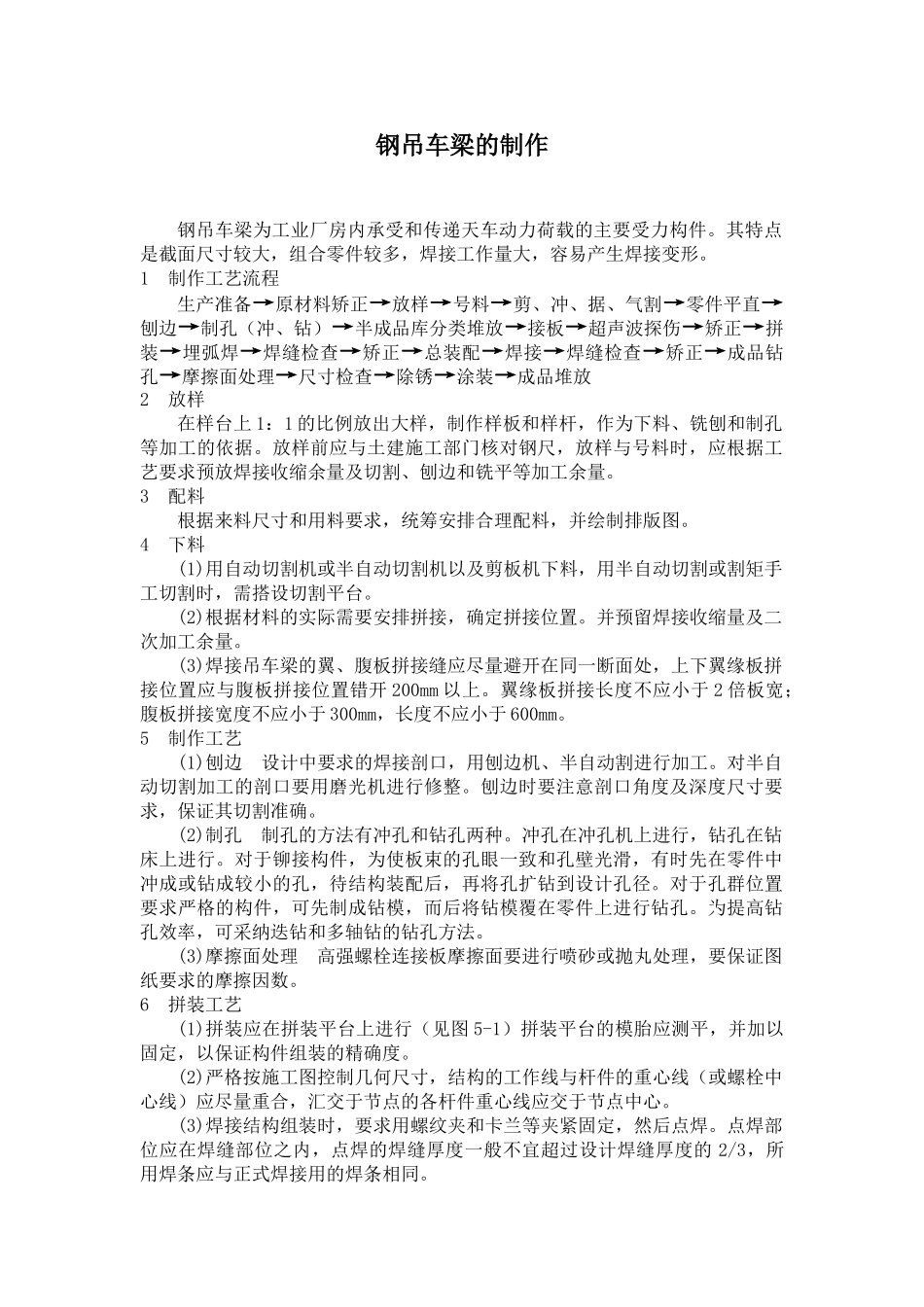

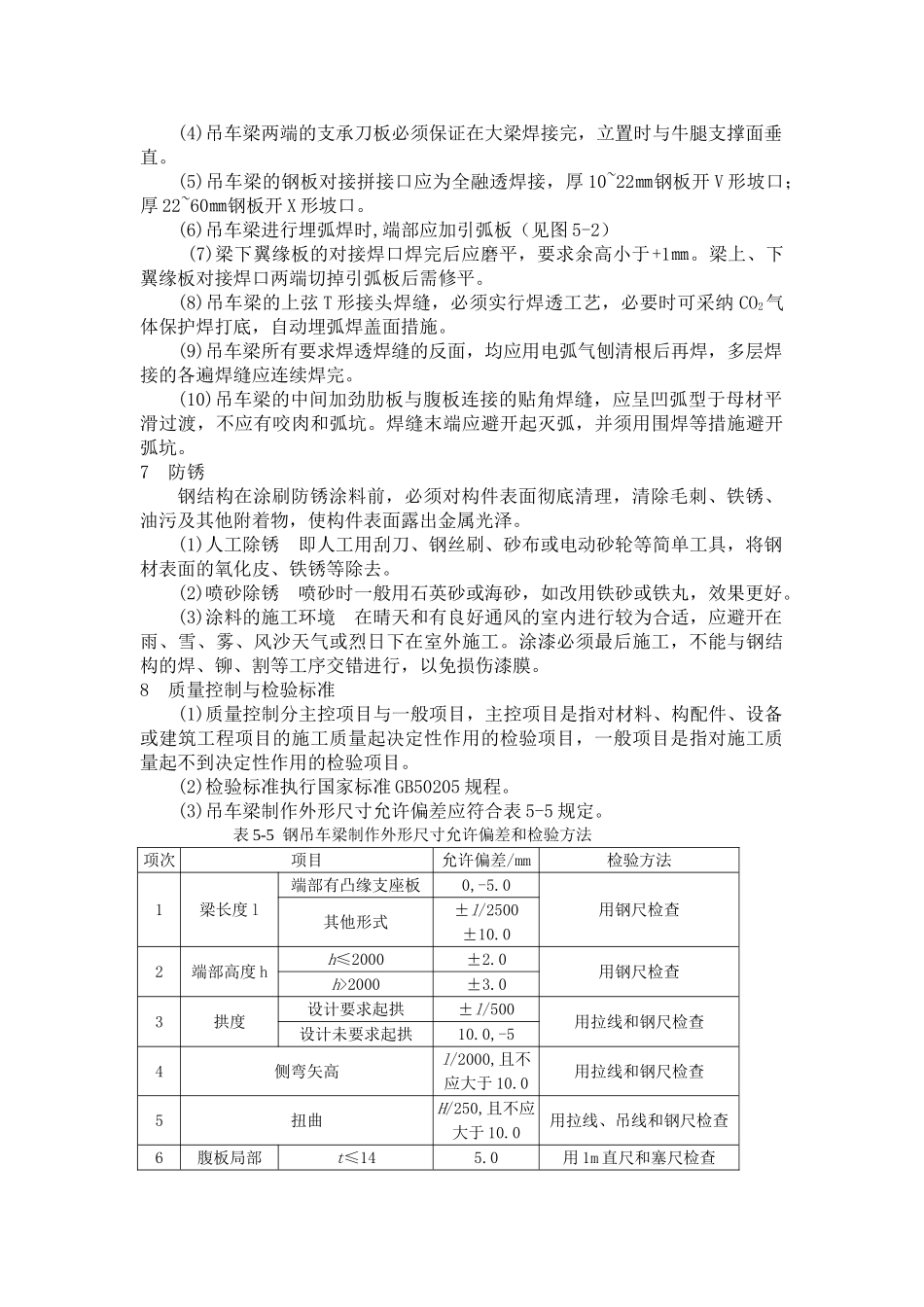

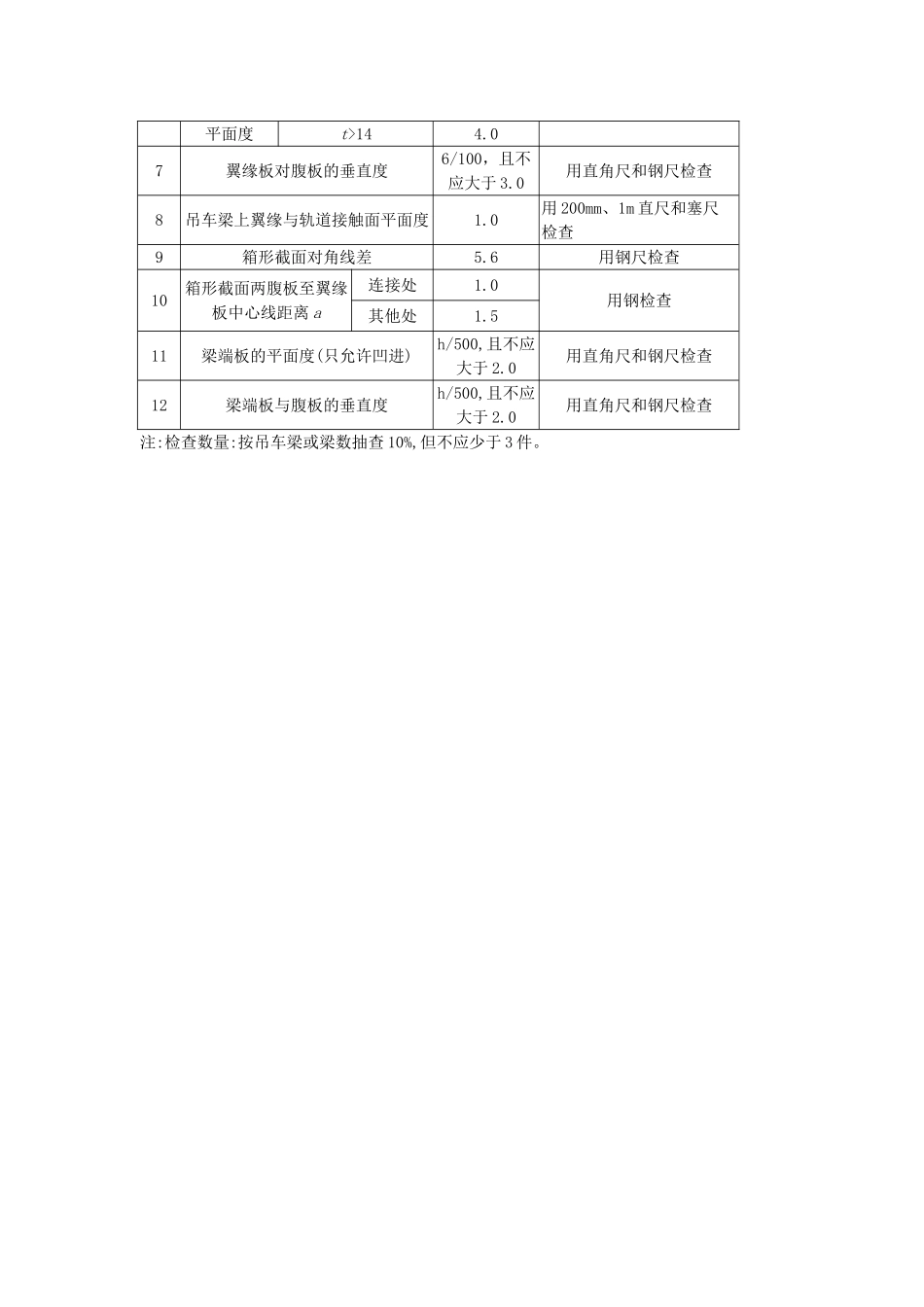

钢吊车梁的制作钢吊车梁为工业厂房内承受和传递天车动力荷载的主要受力构件。其特点是截面尺寸较大,组合零件较多,焊接工作量大,容易产生焊接变形。1 制作工艺流程生产准备→原材料矫正→放样→号料→剪、冲、据、气割→零件平直→刨边→制孔(冲、钻)→半成品库分类堆放→接板→超声波探伤→矫正→拼装→埋弧焊→焊缝检查→矫正→总装配→焊接→焊缝检查→矫正→成品钻孔→摩擦面处理→尺寸检查→除锈→涂装→成品堆放2 放样在样台上 1:1 的比例放出大样,制作样板和样杆,作为下料、铣刨和制孔等加工的依据。放样前应与土建施工部门核对钢尺,放样与号料时,应根据工艺要求预放焊接收缩余量及切割、刨边和铣平等加工余量。3 配料根据来料尺寸和用料要求,统筹安排合理配料,并绘制排版图。4 下料 (1)用自动切割机或半自动切割机以及剪板机下料,用半自动切割或割矩手工切割时,需搭设切割平台。(2)根据材料的实际需要安排拼接,确定拼接位置。并预留焊接收缩量及二次加工余量。(3)焊接吊车梁的翼、腹板拼接缝应尽量避开在同一断面处,上下翼缘板拼接位置应与腹板拼接位置错开 200mm 以上。翼缘板拼接长度不应小于 2 倍板宽;腹板拼接宽度不应小于 300mm,长度不应小于 600mm。5 制作工艺 (1)刨边 设计中要求的焊接剖口,用刨边机、半自动割进行加工。对半自动切割加工的剖口要用磨光机进行修整。刨边时要注意剖口角度及深度尺寸要求,保证其切割准确。(2)制孔 制孔的方法有冲孔和钻孔两种。冲孔在冲孔机上进行,钻孔在钻床上进行。对于铆接构件,为使板束的孔眼一致和孔壁光滑,有时先在零件中冲成或钻成较小的孔,待结构装配后,再将孔扩钻到设计孔径。对于孔群位置要求严格的构件,可先制成钻模,而后将钻模覆在零件上进行钻孔。为提高钻孔效率,可采纳迭钻和多轴钻的钻孔方法。(3)摩擦面处理 高强螺栓连接板摩擦面要进行喷砂或抛丸处理,要保证图纸要求的摩擦因数。6 拼装工艺(1)拼装应在拼装平台上进行(见图 5-1)拼装平台的模胎应测平,并加以固定,以保证构件组装的精确度。 (2)严格按施工图控制几何尺寸,结构的工作线与杆件的重心线(或螺栓中心线)应尽量重合,汇交于节点的各杆件重心线应交于节点中心。 (3)焊接结构组装时,要求用螺纹夹和卡兰等夹紧固定,然后点焊。点焊部位应在焊缝部位之内,点焊的焊缝厚度一般不宜超过设计焊缝厚度的 2/3,所用焊条应与正式焊接用的焊条相同。(4)吊车梁两端的支承刀...