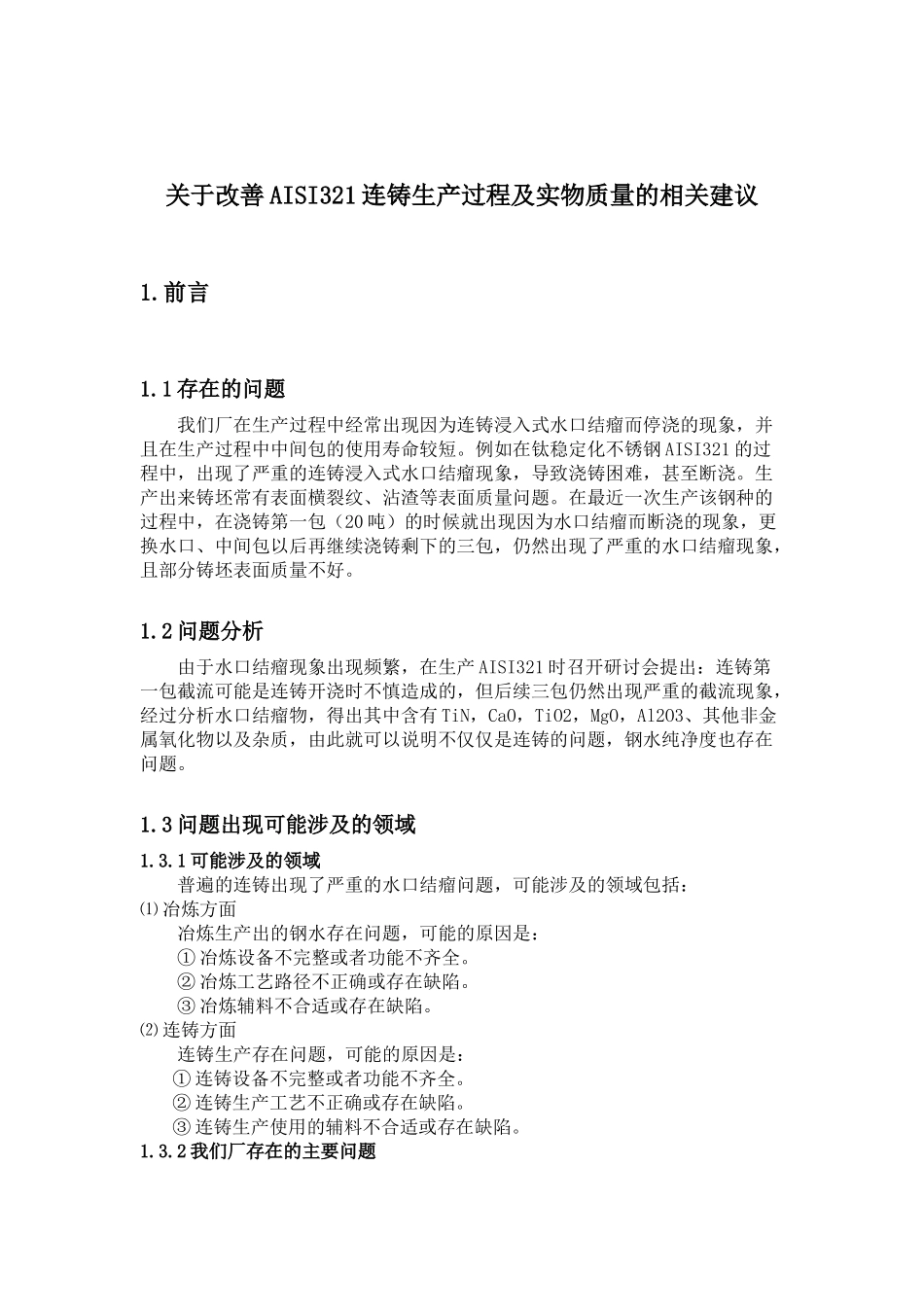

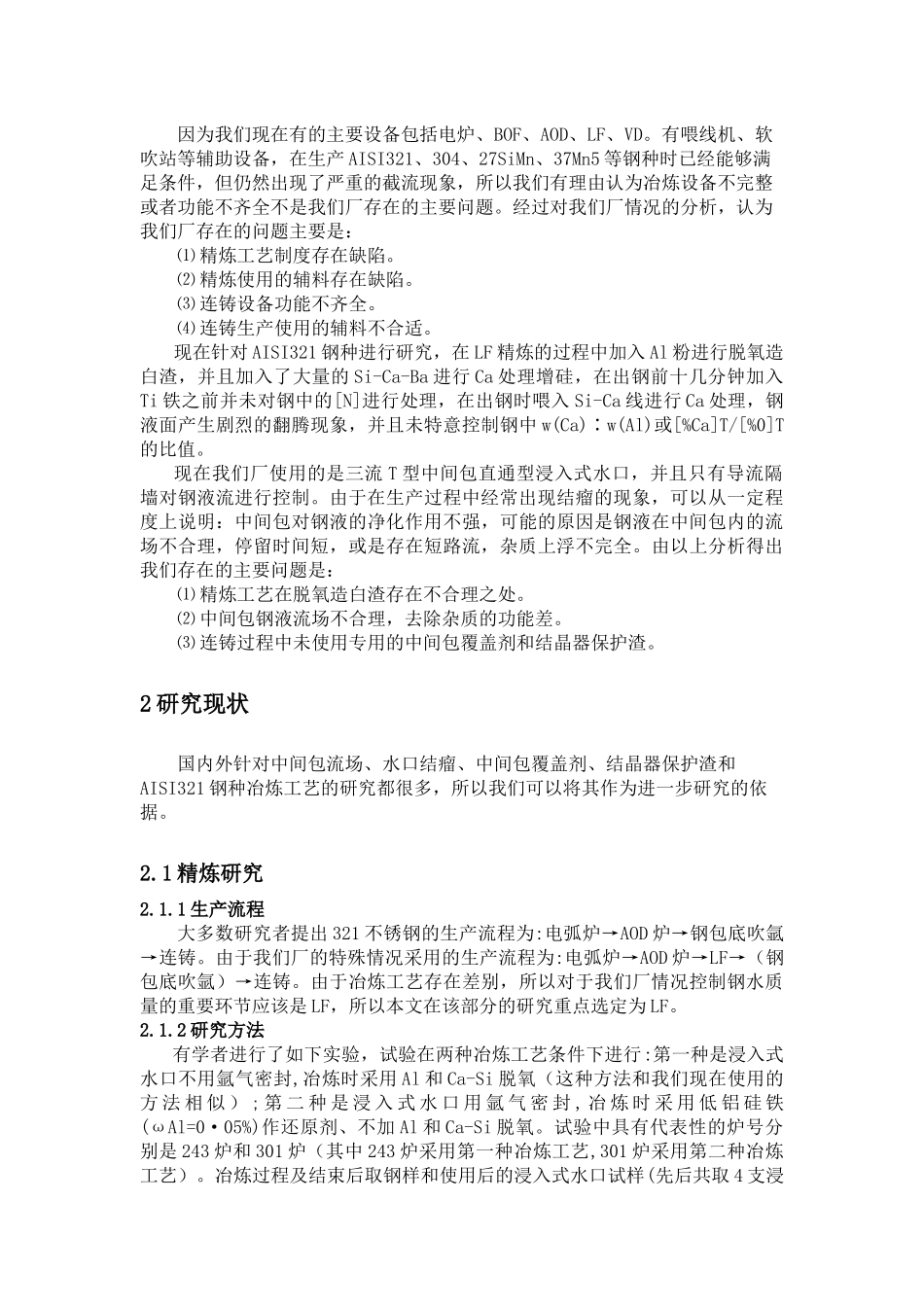

关于改善AISI321连铸生产过程及实物质量的相关建议1.前言1.1存在的问题我们厂在生产过程中经常出现因为连铸浸入式水口结瘤而停浇的现象,并且在生产过程中中间包的使用寿命较短。例如在钛稳定化不锈钢AISI321的过程中,出现了严重的连铸浸入式水口结瘤现象,导致浇铸困难,甚至断浇。生产出来铸坯常有表面横裂纹、沾渣等表面质量问题。在最近一次生产该钢种的过程中,在浇铸第一包(20吨)的时候就出现因为水口结瘤而断浇的现象,更换水口、中间包以后再继续浇铸剩下的三包,仍然出现了严重的水口结瘤现象,且部分铸坯表面质量不好。1.2问题分析由于水口结瘤现象出现频繁,在生产AISI321时召开研讨会提出:连铸第一包截流可能是连铸开浇时不慎造成的,但后续三包仍然出现严重的截流现象,经过分析水口结瘤物,得出其中含有TiN,CaO,TiO2,MgO,Al2O3、其他非金属氧化物以及杂质,由此就可以说明不仅仅是连铸的问题,钢水纯净度也存在问题。1.3问题出现可能涉及的领域1.3.1可能涉及的领域普遍的连铸出现了严重的水口结瘤问题,可能涉及的领域包括:⑴冶炼方面冶炼生产出的钢水存在问题,可能的原因是:①冶炼设备不完整或者功能不齐全。②冶炼工艺路径不正确或存在缺陷。③冶炼辅料不合适或存在缺陷。⑵连铸方面连铸生产存在问题,可能的原因是:①连铸设备不完整或者功能不齐全。②连铸生产工艺不正确或存在缺陷。③连铸生产使用的辅料不合适或存在缺陷。1.3.2我们厂存在的主要问题因为我们现在有的主要设备包括电炉、BOF、AOD、LF、VD。有喂线机、软吹站等辅助设备,在生产AISI321、304、27SiMn、37Mn5等钢种时已经能够满足条件,但仍然出现了严重的截流现象,所以我们有理由认为冶炼设备不完整或者功能不齐全不是我们厂存在的主要问题。经过对我们厂情况的分析,认为我们厂存在的问题主要是:⑴精炼工艺制度存在缺陷。⑵精炼使用的辅料存在缺陷。⑶连铸设备功能不齐全。⑷连铸生产使用的辅料不合适。现在针对AISI321钢种进行研究,在LF精炼的过程中加入Al粉进行脱氧造白渣,并且加入了大量的Si-Ca-Ba进行Ca处理增硅,在出钢前十几分钟加入Ti铁之前并未对钢中的[N]进行处理,在出钢时喂入Si-Ca线进行Ca处理,钢液面产生剧烈的翻腾现象,并且未特意控制钢中w(Ca)∶w(Al)或[%Ca]T/[%0]T的比值。现在我们厂使用的是三流T型中间包直通型浸入式水口,并且只有导流隔墙对钢液流进行控制。由于在生产过程中经常出现结瘤的现象,可以从一定程度上说明:中间包对钢液的净化作用不强,可能的原因是钢液在中间包内的流场不合理,停留时间短,或是存在短路流,杂质上浮不完全。由以上分析得出我们存在的主要问题是:⑴精炼工艺在脱氧造白渣存在不合理之处。⑵中间包钢液流场不合理,去除杂质的功能差。⑶连铸过程中未使用专用的中间包覆盖剂和结晶器保护渣。2研究现状国内外针对中间包流场、水口结瘤、中间包覆盖剂、结晶器保护渣和AISI321钢种冶炼工艺的研究都很多,所以我们可以将其作为进一步研究的依据。2.1精炼研究2.1.1生产流程大多数研究者提出321不锈钢的生产流程为:电弧炉→AOD炉→钢包底吹氩→连铸。由于我们厂的特殊情况采用的生产流程为:电弧炉→AOD炉→LF→(钢包底吹氩)→连铸。由于冶炼工艺存在差别,所以对于我们厂情况控制钢水质量的重要环节应该是LF,所以本文在该部分的研究重点选定为LF。2.1.2研究方法有学者进行了如下实验,试验在两种冶炼工艺条件下进行:第一种是浸入式水口不用氩气密封,冶炼时采用Al和Ca-Si脱氧(这种方法和我们现在使用的方法相似);第二种是浸入式水口用氩气密封,冶炼时采用低铝硅铁(ωAl=0·05%)作还原剂、不加Al和Ca-Si脱氧。试验中具有代表性的炉号分别是243炉和301炉(其中243炉采用第一种冶炼工艺,301炉采用第二种冶炼工艺)。冶炼过程及结束后取钢样和使用后的浸入式水口试样(先后共取4支浸入式水口)。将使用过的浸入式水口沿横断面切开,取一小段圆弧制成试样,在光学显微镜下观察其显微结构,利用扫描电镜确定不同物相的化学成分。最后,用X射线微区面探测仪确定其物相。图1第一种方法的结果(a)内侧(b)外侧图2第二种方法的结果(a)内侧(...