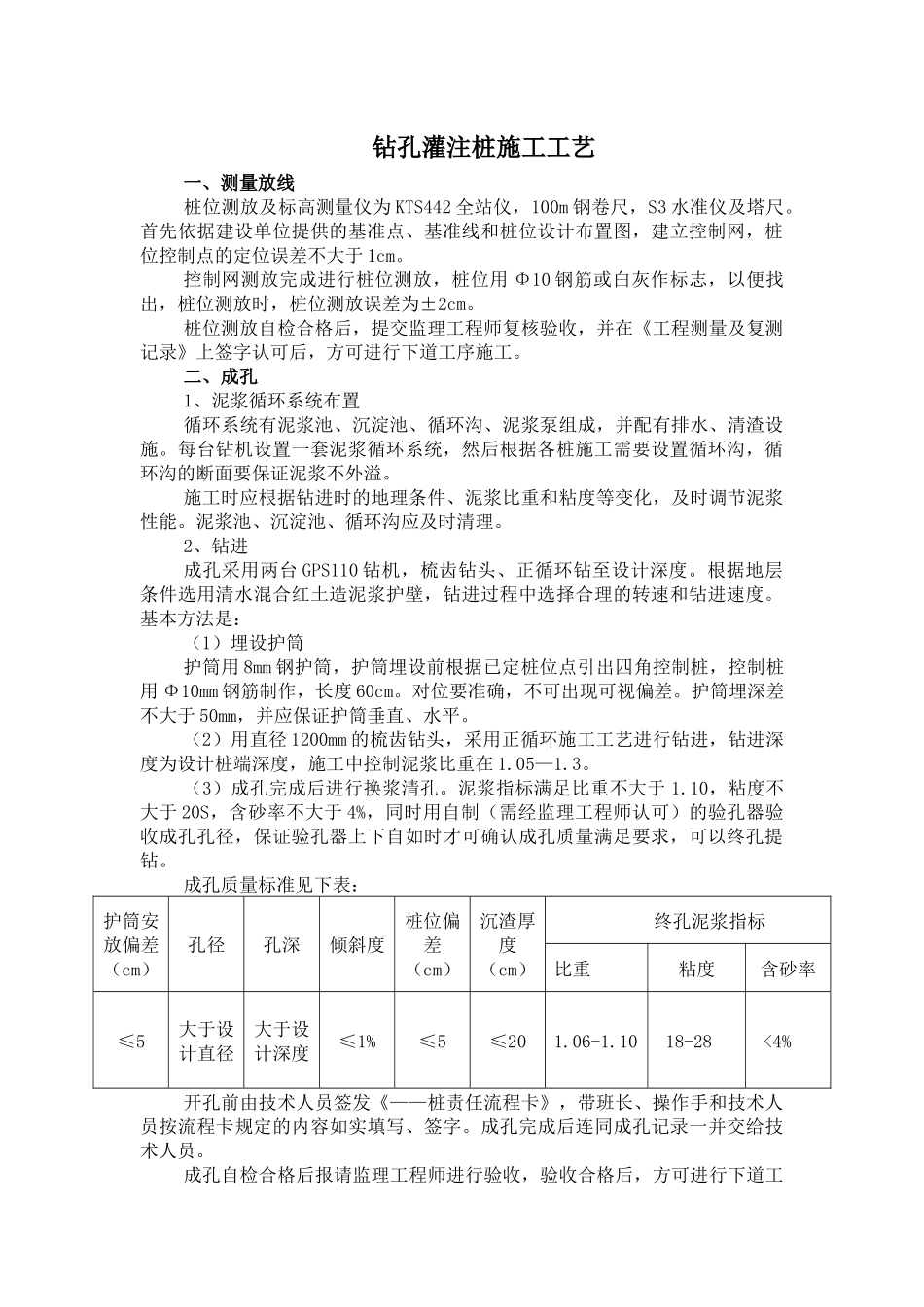

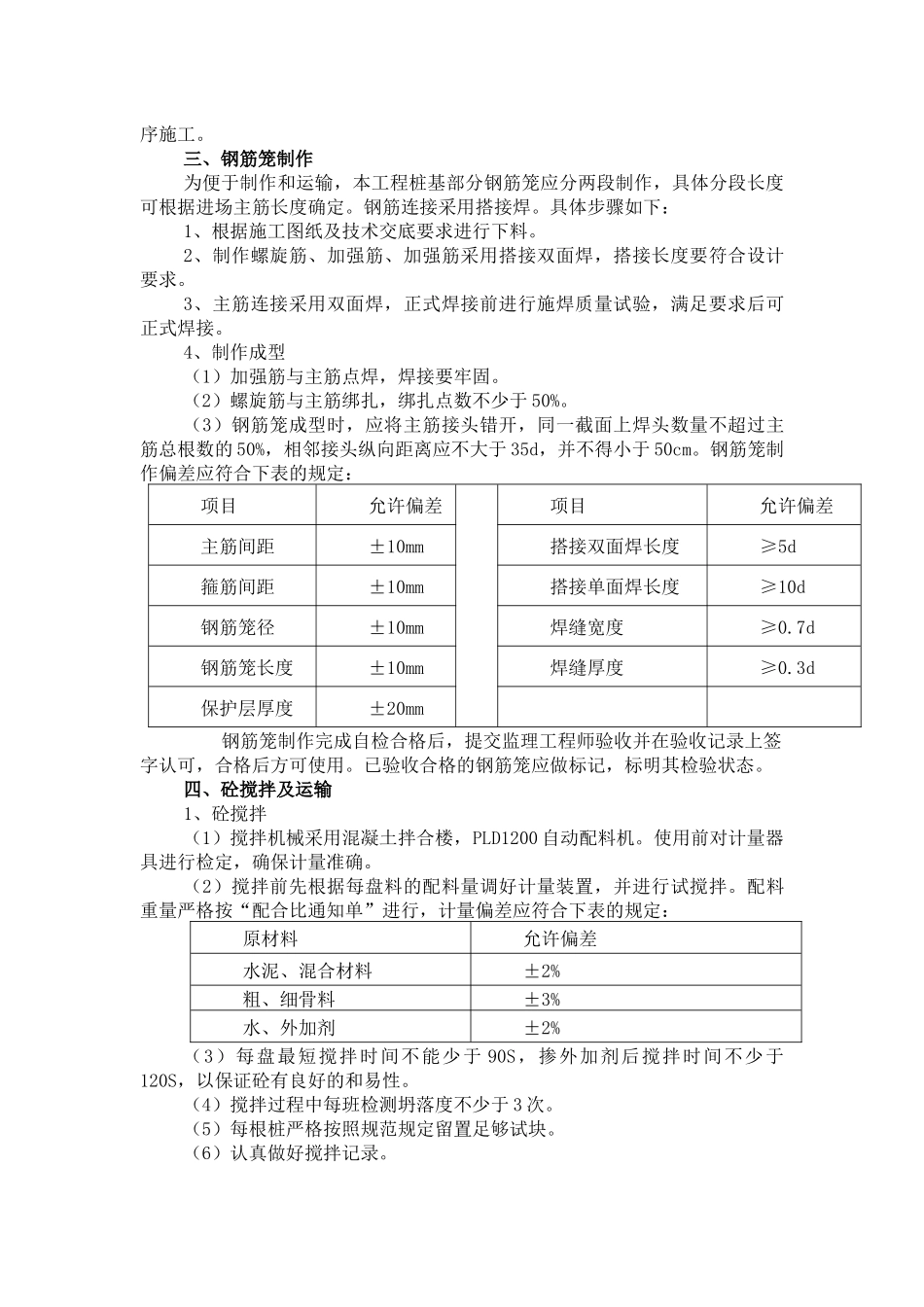

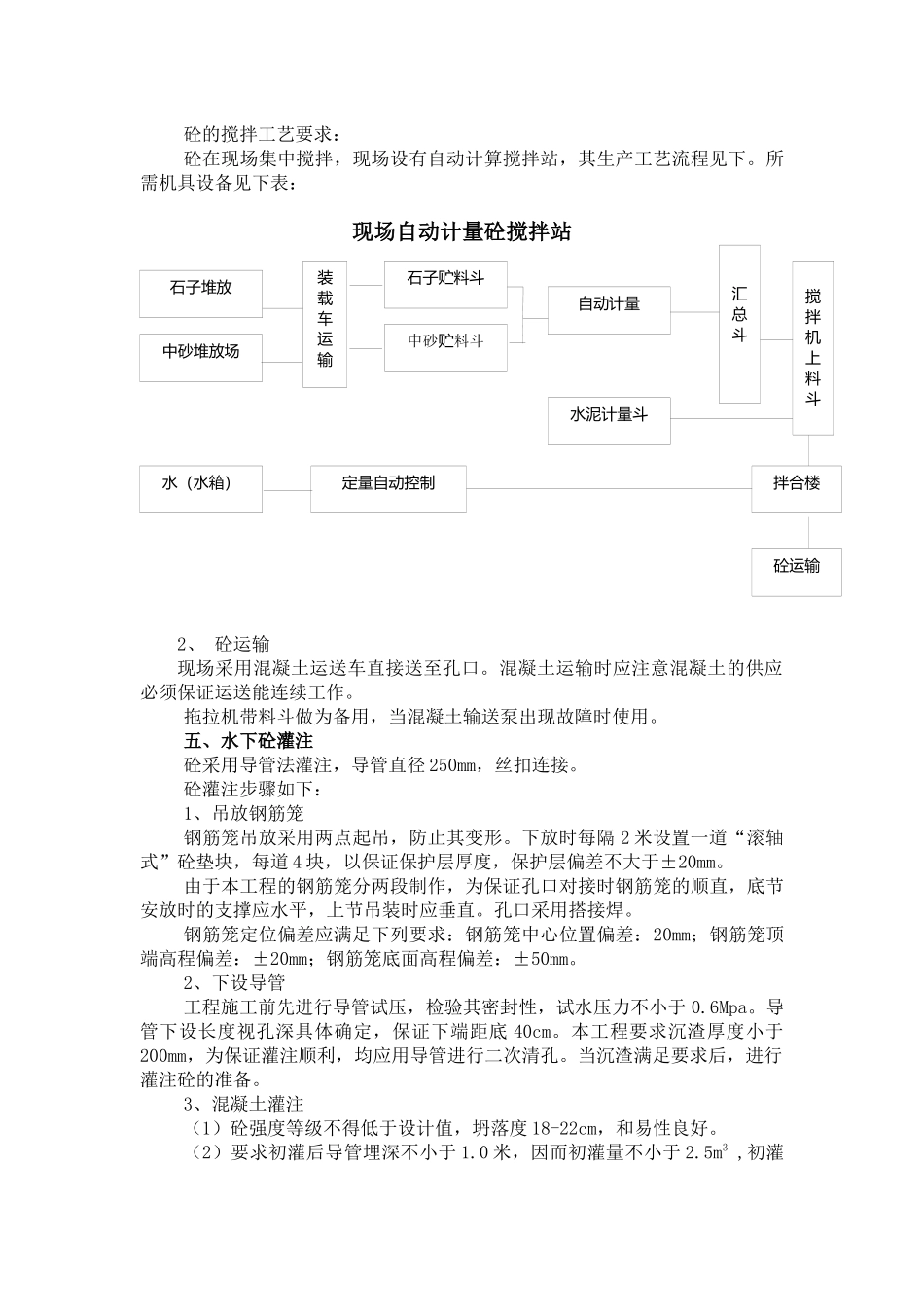

钻孔灌注桩施工工艺一、测量放线桩位测放及标高测量仪为KTS442全站仪,100m钢卷尺,S3水准仪及塔尺。首先依据建设单位提供的基准点、基准线和桩位设计布置图,建立控制网,桩位控制点的定位误差不大于1cm。控制网测放完成进行桩位测放,桩位用Φ10钢筋或白灰作标志,以便找出,桩位测放时,桩位测放误差为±2cm。桩位测放自检合格后,提交监理工程师复核验收,并在《工程测量及复测记录》上签字认可后,方可进行下道工序施工。二、成孔1、泥浆循环系统布置循环系统有泥浆池、沉淀池、循环沟、泥浆泵组成,并配有排水、清渣设施。每台钻机设置一套泥浆循环系统,然后根据各桩施工需要设置循环沟,循环沟的断面要保证泥浆不外溢。施工时应根据钻进时的地理条件、泥浆比重和粘度等变化,及时调节泥浆性能。泥浆池、沉淀池、循环沟应及时清理。2、钻进成孔采用两台GPS110钻机,梳齿钻头、正循环钻至设计深度。根据地层条件选用清水混合红土造泥浆护壁,钻进过程中选择合理的转速和钻进速度。基本方法是:(1)埋设护筒护筒用8mm钢护筒,护筒埋设前根据已定桩位点引出四角控制桩,控制桩用Φ10mm钢筋制作,长度60cm。对位要准确,不可出现可视偏差。护筒埋深差不大于50mm,并应保证护筒垂直、水平。(2)用直径1200mm的梳齿钻头,采用正循环施工工艺进行钻进,钻进深度为设计桩端深度,施工中控制泥浆比重在1.05—1.3。(3)成孔完成后进行换浆清孔。泥浆指标满足比重不大于1.10,粘度不大于20S,含砂率不大于4%,同时用自制(需经监理工程师认可)的验孔器验收成孔孔径,保证验孔器上下自如时才可确认成孔质量满足要求,可以终孔提钻。成孔质量标准见下表:护筒安放偏差(cm)孔径孔深倾斜度桩位偏差(cm)沉渣厚度(cm)终孔泥浆指标比重粘度含砂率≤5大于设计直径大于设计深度≤1%≤5≤201.06-1.1018-28<4%开孔前由技术人员签发《——桩责任流程卡》,带班长、操作手和技术人员按流程卡规定的内容如实填写、签字。成孔完成后连同成孔记录一并交给技术人员。成孔自检合格后报请监理工程师进行验收,验收合格后,方可进行下道工序施工。三、钢筋笼制作为便于制作和运输,本工程桩基部分钢筋笼应分两段制作,具体分段长度可根据进场主筋长度确定。钢筋连接采用搭接焊。具体步骤如下:1、根据施工图纸及技术交底要求进行下料。2、制作螺旋筋、加强筋、加强筋采用搭接双面焊,搭接长度要符合设计要求。3、主筋连接采用双面焊,正式焊接前进行施焊质量试验,满足要求后可正式焊接。4、制作成型(1)加强筋与主筋点焊,焊接要牢固。(2)螺旋筋与主筋绑扎,绑扎点数不少于50%。(3)钢筋笼成型时,应将主筋接头错开,同一截面上焊头数量不超过主筋总根数的50%,相邻接头纵向距离应不大于35d,并不得小于50cm。钢筋笼制作偏差应符合下表的规定:项目允许偏差项目允许偏差主筋间距±10mm搭接双面焊长度≥5d箍筋间距±10mm搭接单面焊长度≥10d钢筋笼径±10mm焊缝宽度≥0.7d钢筋笼长度±10mm焊缝厚度≥0.3d保护层厚度±20mm钢筋笼制作完成自检合格后,提交监理工程师验收并在验收记录上签字认可,合格后方可使用。已验收合格的钢筋笼应做标记,标明其检验状态。四、砼搅拌及运输1、砼搅拌(1)搅拌机械采用混凝土拌合楼,PLD1200自动配料机。使用前对计量器具进行检定,确保计量准确。(2)搅拌前先根据每盘料的配料量调好计量装置,并进行试搅拌。配料重量严格按“配合比通知单”进行,计量偏差应符合下表的规定:原材料允许偏差水泥、混合材料±2%粗、细骨料±3%水、外加剂±2%(3)每盘最短搅拌时间不能少于90S,掺外加剂后搅拌时间不少于120S,以保证砼有良好的和易性。(4)搅拌过程中每班检测坍落度不少于3次。(5)每根桩严格按照规范规定留置足够试块。(6)认真做好搅拌记录。砼运输中砂堆放场水(水箱)装载车运输定量自动控制石子贮料斗中砂贮料斗水泥计量斗汇总斗搅拌机上料斗拌合楼石子堆放自动计量砼的搅拌工艺要求:砼在现场集中搅拌,现场设有自动计算搅拌站,其生产工艺流程见下。所需机具设备见下表:现场自动计量砼搅拌站2、砼运输现场采用混凝土运送车直接送至孔口。混凝土...