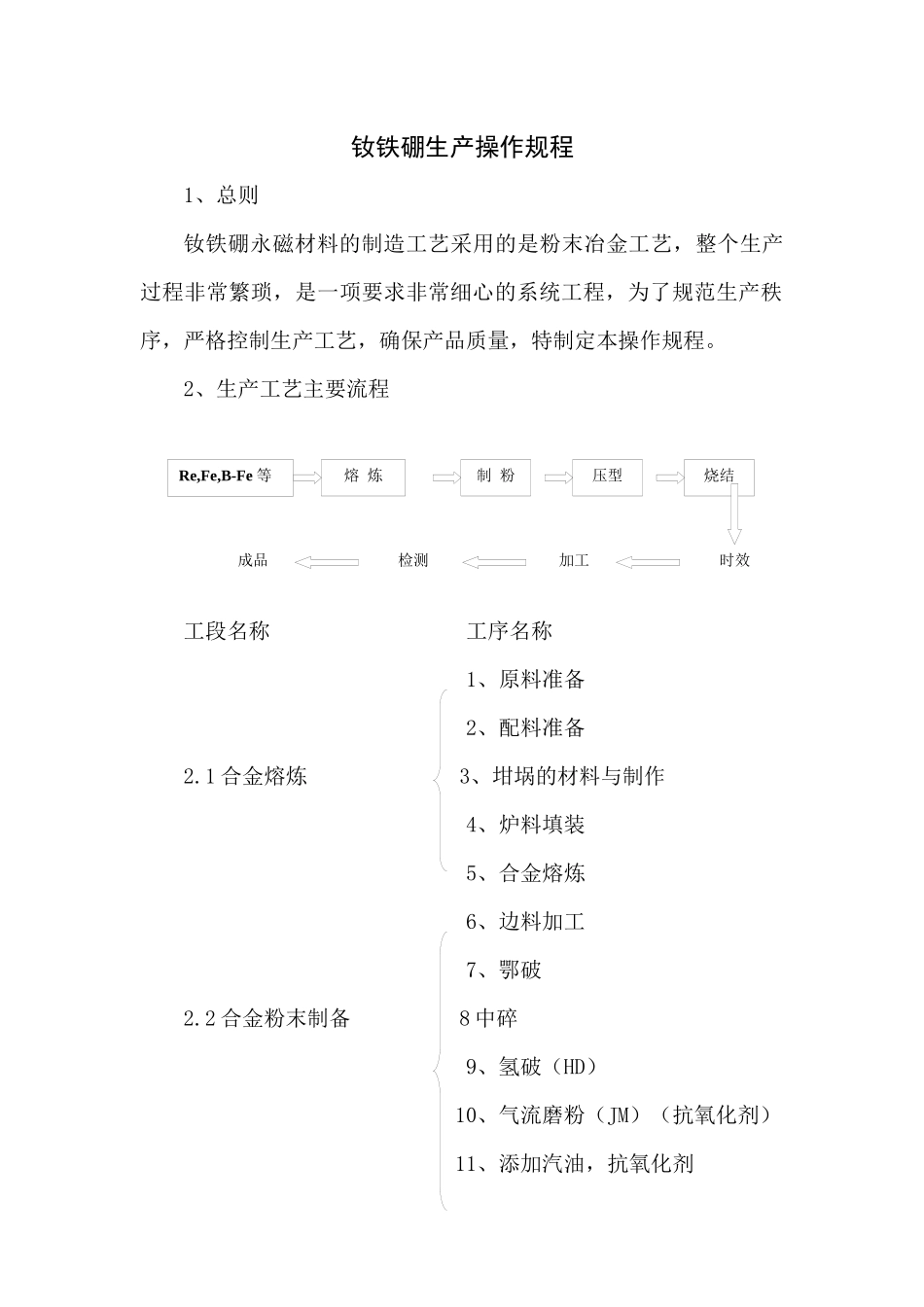

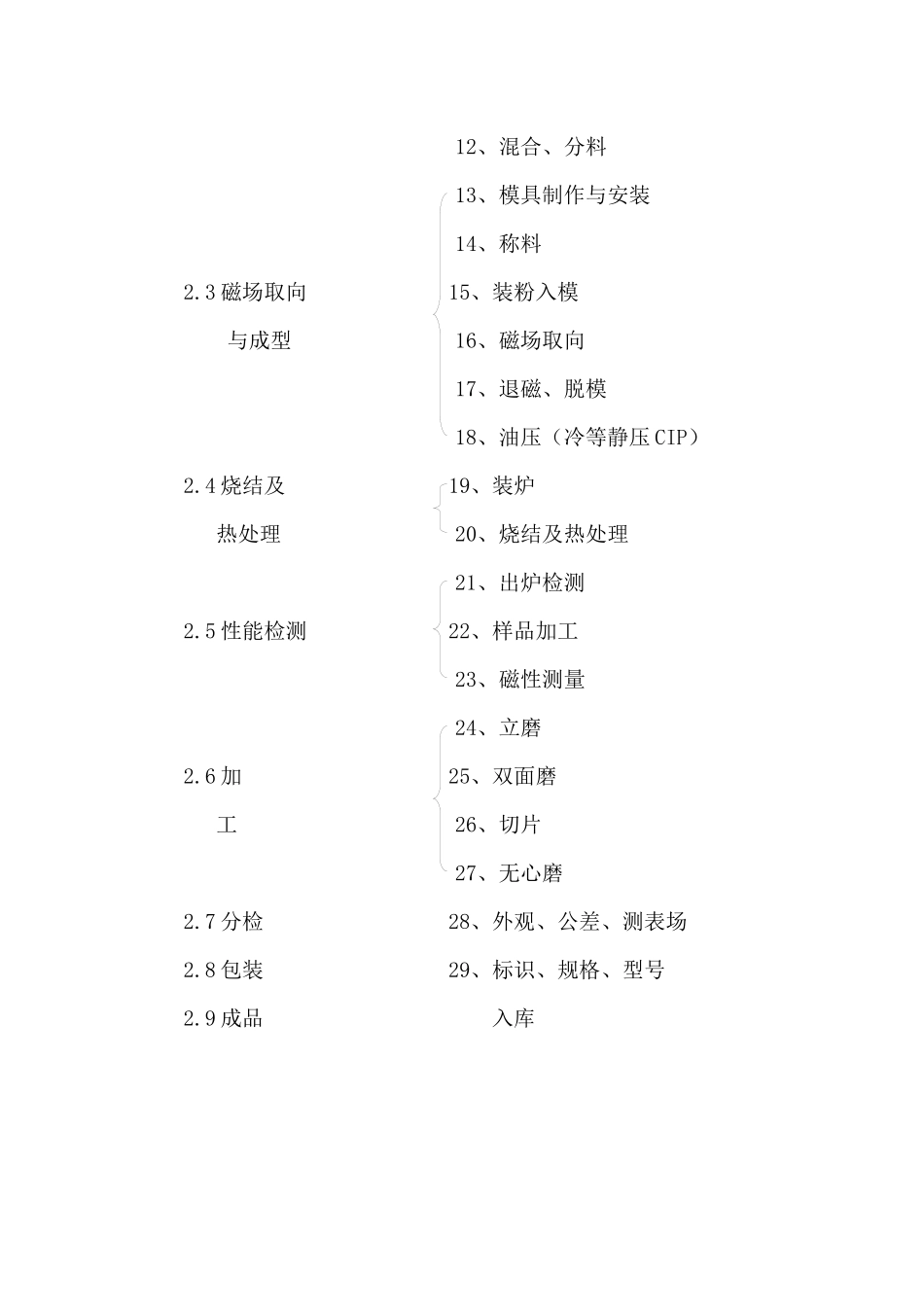

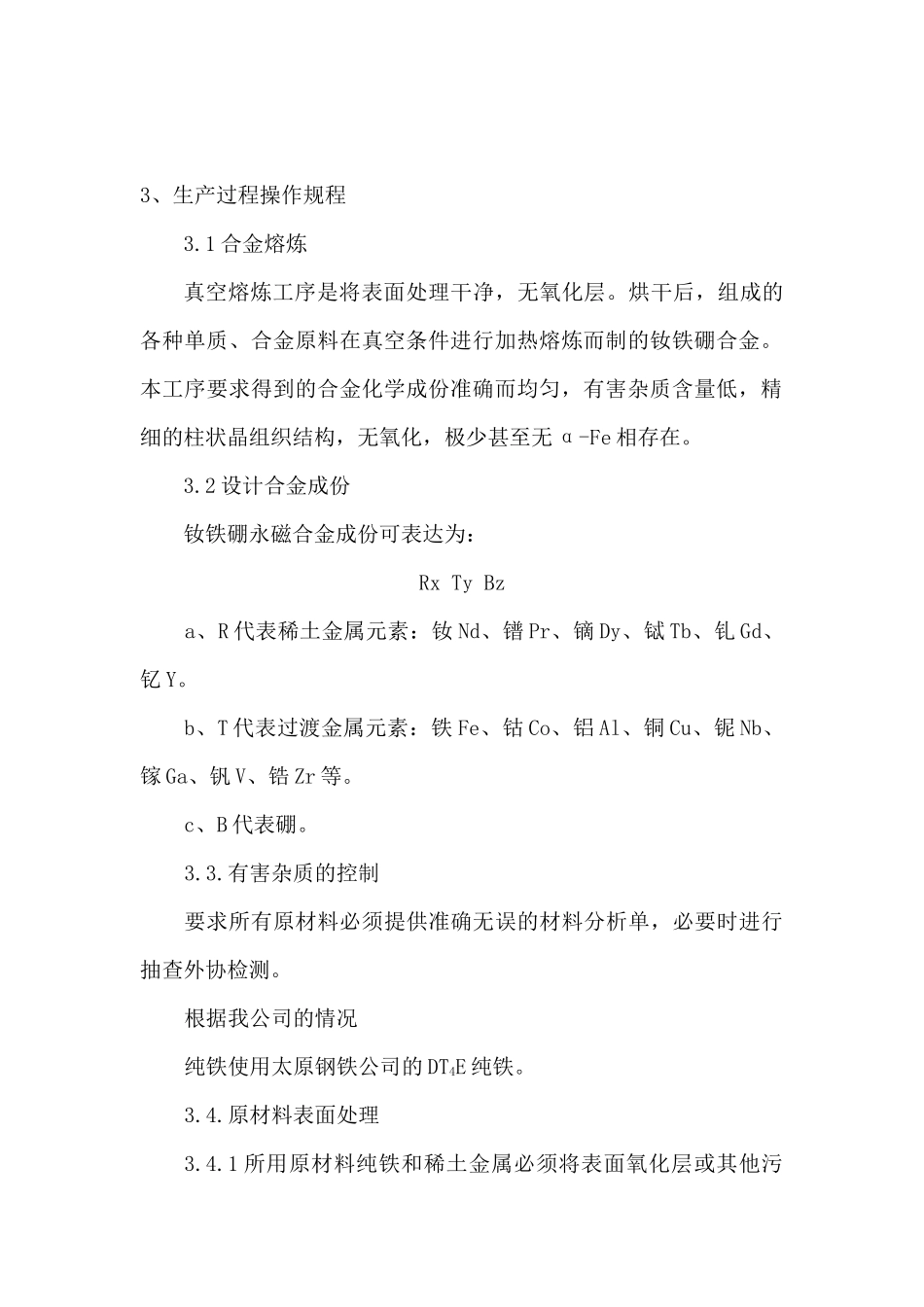

熔炼Re,Fe,B-Fe等制粉压型烧结成品检测加工时效钕铁硼生产操作规程1、总则钕铁硼永磁材料的制造工艺采用的是粉末冶金工艺,整个生产过程非常繁琐,是一项要求非常细心的系统工程,为了规范生产秩序,严格控制生产工艺,确保产品质量,特制定本操作规程。2、生产工艺主要流程工段名称工序名称1、原料准备2、配料准备2.1合金熔炼3、坩埚的材料与制作4、炉料填装5、合金熔炼6、边料加工7、鄂破2.2合金粉末制备8中碎9、氢破(HD)10、气流磨粉(JM)(抗氧化剂)11、添加汽油,抗氧化剂12、混合、分料13、模具制作与安装14、称料2.3磁场取向15、装粉入模与成型16、磁场取向17、退磁、脱模18、油压(冷等静压CIP)2.4烧结及19、装炉热处理20、烧结及热处理21、出炉检测2.5性能检测22、样品加工23、磁性测量24、立磨2.6加25、双面磨工26、切片27、无心磨2.7分检28、外观、公差、测表场2.8包装29、标识、规格、型号2.9成品入库3、生产过程操作规程3.1合金熔炼真空熔炼工序是将表面处理干净,无氧化层。烘干后,组成的各种单质、合金原料在真空条件进行加热熔炼而制的钕铁硼合金。本工序要求得到的合金化学成份准确而均匀,有害杂质含量低,精细的柱状晶组织结构,无氧化,极少甚至无α-Fe相存在。3.2设计合金成份钕铁硼永磁合金成份可表达为:RxTyBza、R代表稀土金属元素:钕Nd、镨Pr、镝Dy、铽Tb、钆Gd、钇Y。b、T代表过渡金属元素:铁Fe、钴Co、铝Al、铜Cu、铌Nb、镓Ga、钒V、锆Zr等。c、B代表硼。3.3.有害杂质的控制要求所有原材料必须提供准确无误的材料分析单,必要时进行抽查外协检测。根据我公司的情况纯铁使用太原钢铁公司的DT4E纯铁。3.4.原材料表面处理3.4.1所用原材料纯铁和稀土金属必须将表面氧化层或其他污染物除掉,其他原料必须保证不被氧化。3.4.2原材料表面处理设备切料机抛丸机3.4.3切料机操作规程3.4.3.1未经培训和学习操作规程的人员不允许操作本机3.4.3.2使用前的准备工作3.4.3.2.1用手转动,检查齿轮啮合是否正常,有无长滞现象。3.4.3.2.2检查刀片安装是否正确牢固,两刀片水平之间的间隙应在0.2——0.5mm范围内。3.4.3.2.3检查各部位螺栓紧固情况(大侧盖7只螺栓和固定刀的压力板螺栓应经常检查,防止松动)。3.4.3.2.4检查电气设备是否正常,保证绝缘性良好,注意使用三相回芯线,保证妥善接地,接线后试运转,带轮旋转方向应与皮带罩所示箭头方向一致。3.4.3.2.5从吊环孔往机体内加CKC150#齿轮油至油窗三分之二处。3.4.3.2.6空载试验10min,若发现异常现象应及时停机检修。3.4.3.2.7停机切断电源方可维护、修理、调整。3.4.3.2.8使用过程的注意事项3.4.3.2.8.1作业时,操作者对面禁止有人停留,以免造成商人事故。3.4.3.2.8.2机器运转时,不得进行任何维护、调整和保养工作,切短料时应采取固定措施,防止料块横扫伤人。3.4.3.2.8.3切料必须在刀具的中下部进行切割,不得用刀具的上部,以免机体尾部过分疲劳。3.4.3.2.8.4固定刀片的形状为长方形84mmX70mm,切∮28mm以下料时,用长边切削刃,切∮28mm以上料时,用短边切削刃,使用过程中注意检查刀片是否松动,刀片刃嘣刃后,应及时换刃或更换新刀片,以免刃口钝化后,切削力增大,损坏其他零件。3.4.3.2.8.5在接通电源试机时,应检查开关处,电压应在380V±590之间。3.4.4抛丸机操作规程3.4.4.1未经培训和学习本机操作原理及使用说明的人员一律不允许操作本机。3.4.4.2使用前的准备工作机器安装就位后,应先检查减速电动机齿轮箱的机油是否符合规定,然后检查抛丸器、滚筒、集尘器、鼓风机的旋转方向是否与箭头方向相同。各部件转向均正确后,再将弹丸按规定量(80kg)加入滚筒内,然后放工件,关闭端盖,准备开车。3.4.4.3开车次序集尘器IF35IC袋式除尘器抛丸器3.4.4.4停车次序3.4.4.5当抛丸器叶转未安全停止转动时,不允许打开端盖,打开端盖时应将全部电气按钮断电。3.4.5配料计算及设计合金成份3..4.5.1配料依据a、配料单的制定:首先,要依据公司下达的合金牌号的成份计算单(标准);其次,根据原材料厂家的成份材质单,由这两组数据计算出合金重量百分比,进而算出每炉各原料的重量,这就是合金的配料单...