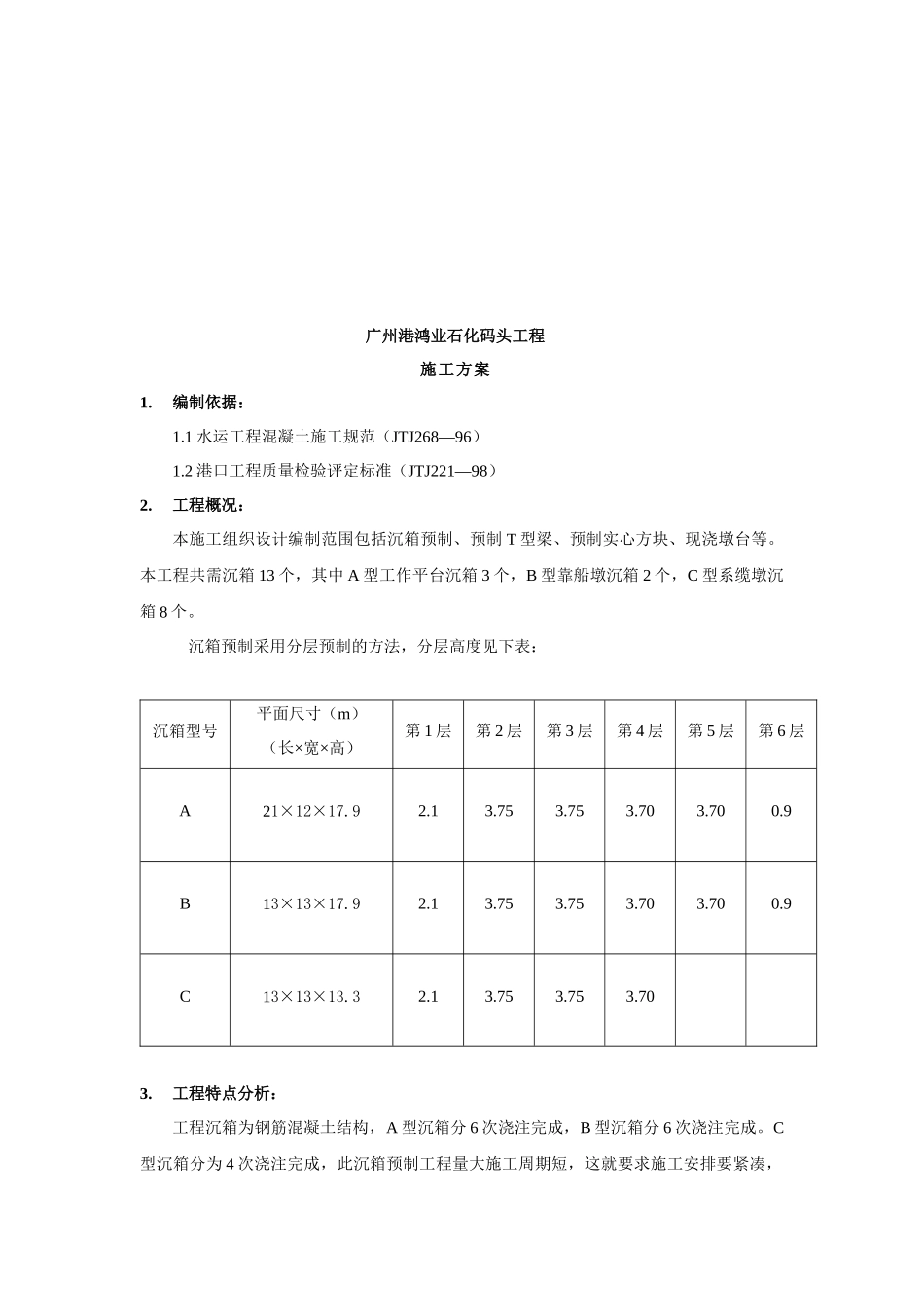

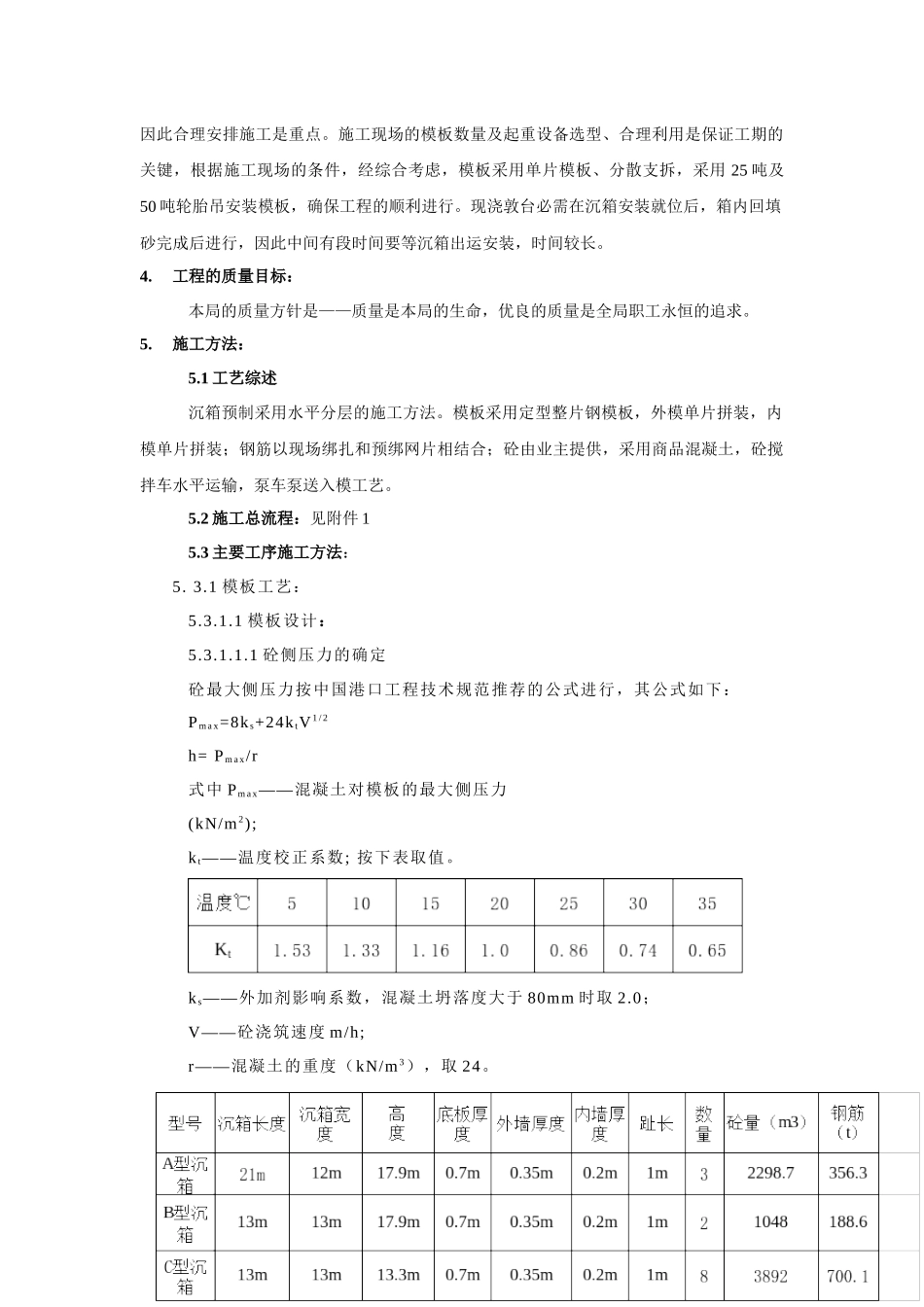

目录1.编制依据………………………………………12.工程概况………………………………………13.工程特点…………………………………14.工程的质量目标………………………………25.施工方法………………………………………26.施工进度计划…………………………………117.施工总平面布置………………………………128.现场组织机构及质量保证体系………………129.质量保证技术措施……………………………1210.机械设备及电力保证措施……………………1311.安全保证措施……………………………………………1312.附件……………………………………………14广州港鸿业石化码头工程施工方案1.编制依据:1.1水运工程混凝土施工规范(JTJ268—96)1.2港口工程质量检验评定标准(JTJ221—98)2.工程概况:本施工组织设计编制范围包括沉箱预制、预制T型梁、预制实心方块、现浇墩台等。本工程共需沉箱13个,其中A型工作平台沉箱3个,B型靠船墩沉箱2个,C型系缆墩沉箱8个。沉箱预制采用分层预制的方法,分层高度见下表:沉箱型号平面尺寸(m)(长×宽×高)第1层第2层第3层第4层第5层第6层A21×12×17.92.13.753.753.703.700.9B13×13×17.92.13.753.753.703.700.9C13×13×13.32.13.753.753.703.工程特点分析:工程沉箱为钢筋混凝土结构,A型沉箱分6次浇注完成,B型沉箱分6次浇注完成。C型沉箱分为4次浇注完成,此沉箱预制工程量大施工周期短,这就要求施工安排要紧凑,因此合理安排施工是重点。施工现场的模板数量及起重设备选型、合理利用是保证工期的关键,根据施工现场的条件,经综合考虑,模板采用单片模板、分散支拆,采用25吨及50吨轮胎吊安装模板,确保工程的顺利进行。现浇敦台必需在沉箱安装就位后,箱内回填砂完成后进行,因此中间有段时间要等沉箱出运安装,时间较长。4.工程的质量目标:本局的质量方针是——质量是本局的生命,优良的质量是全局职工永恒的追求。5.施工方法:5.1工艺综述沉箱预制采用水平分层的施工方法。模板采用定型整片钢模板,外模单片拼装,内模单片拼装;钢筋以现场绑扎和预绑网片相结合;砼由业主提供,采用商品混凝土,砼搅拌车水平运输,泵车泵送入模工艺。5.2施工总流程:见附件15.3主要工序施工方法:5.3.1模板工艺:5.3.1.1模板设计:5.3.1.1.1砼侧压力的确定砼最大侧压力按中国港口工程技术规范推荐的公式进行,其公式如下:Pmax=8ks+24ktV1/2h=Pmax/r式中Pmax——混凝土对模板的最大侧压力(kN/m2);kt——温度校正系数;按下表取值。ks——外加剂影响系数,混凝土坍落度大于80mm时取2.0;V——砼浇筑速度m/h;r——混凝土的重度(kN/m3),取24。根据施工具体情况取ks=2.0,kt=1.53,V=0.5m/h故:Pmax=8ks+24ktV1/2=42kN/m25.3.1.1.2模板套数:根据沉箱预制工期要求和现有的工艺水平及设备能力,B、C型沉箱设计底层模板1套,墙体模板1套,A型沉箱模板由B型沉箱模板改装。5.3.1.1.3模板结构:见附件2。A.底层模板内模板面采用型钢做骨架,加强角部分用型钢焊成带压脚板的异型模板,沉箱外模为4片。B.墙体模板:上层内模采用型钢做骨架面板焊0.6mm钢板。墙体外模与底层外模片数相对应,采用型钢做骨架,模板竖排板,并设有上、下操作平台,平台外侧有护栏。5.3.1.2模板加工、拼装:模板在模板厂加工制作完成后,用汽车运到施工现场,在现场拼装。5.3.1.3模板支拆:模板支拆均由汽车吊进行,由于沉箱预制工序较多,特别是台座上全部沉箱展开后,钢筋绑扎和模板支拆经常交叉平等作业,所以安全施工,控制好流水节拍特别重要,支拆模板需严格拟定的程序进行,为保证沉箱的几何尺寸等符合规范标准要求,支立模板要层层控制垂直度和标高以及平面尺寸。5.3.1.3.1底层模板:由于沉箱台座考虑到出运的要求,先做好底胎模,所以沉箱与台座之间必须设置隔离层,以保证沉箱底板与台座不粘连。本次沉箱预制隔离层材料选用20mm厚纤维板,其上再加两层牛皮原纸。内模支立前先涂脱模剂,从一侧开始依次吊装就位于支撑凳上,并用对拉螺栓和螺母固定。当全部内模安装完后,测量配合拉十字中心线调整平面位置,当总体平面尺寸调整满足要求后,再由测量配合调整内模标高和垂...