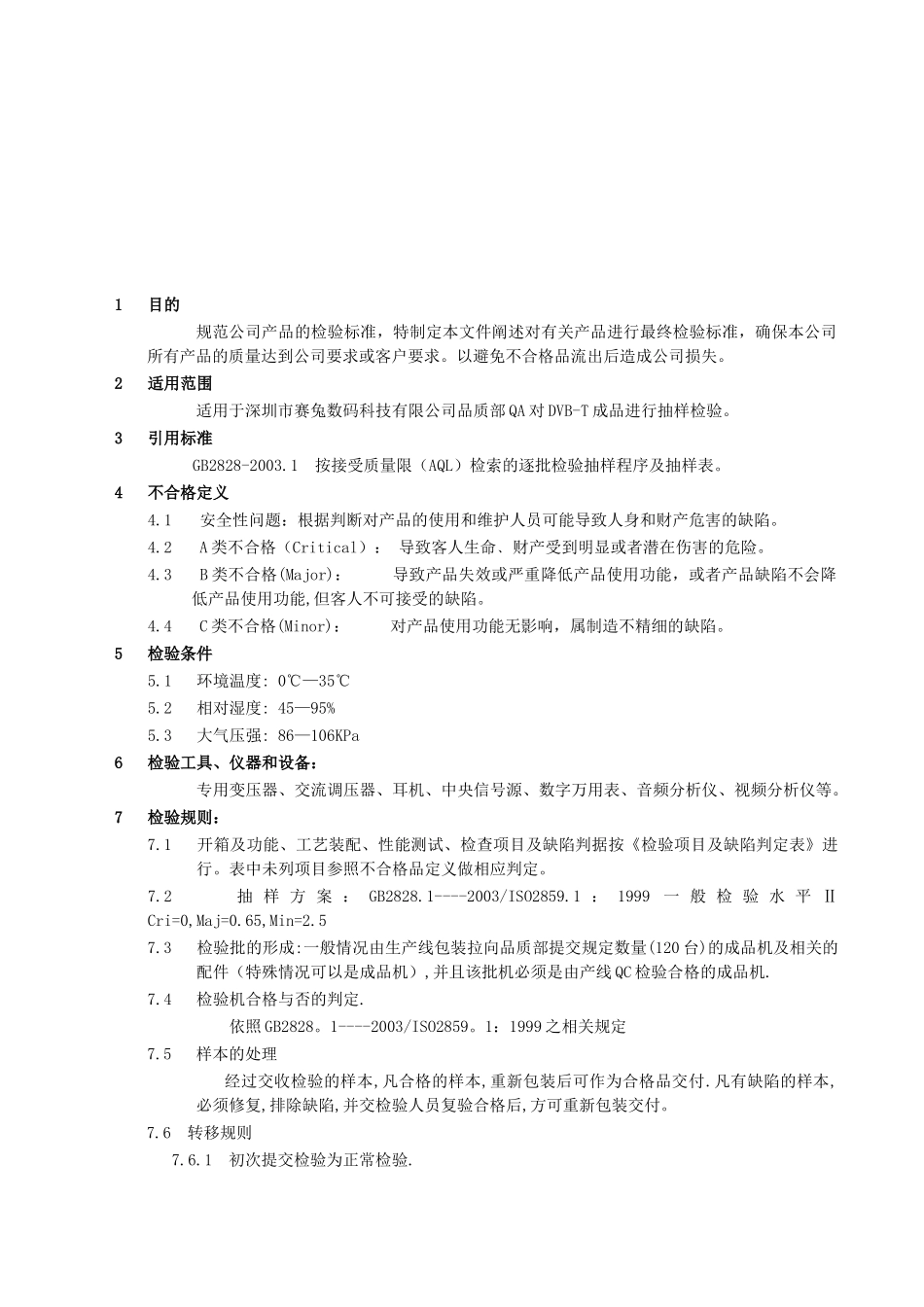

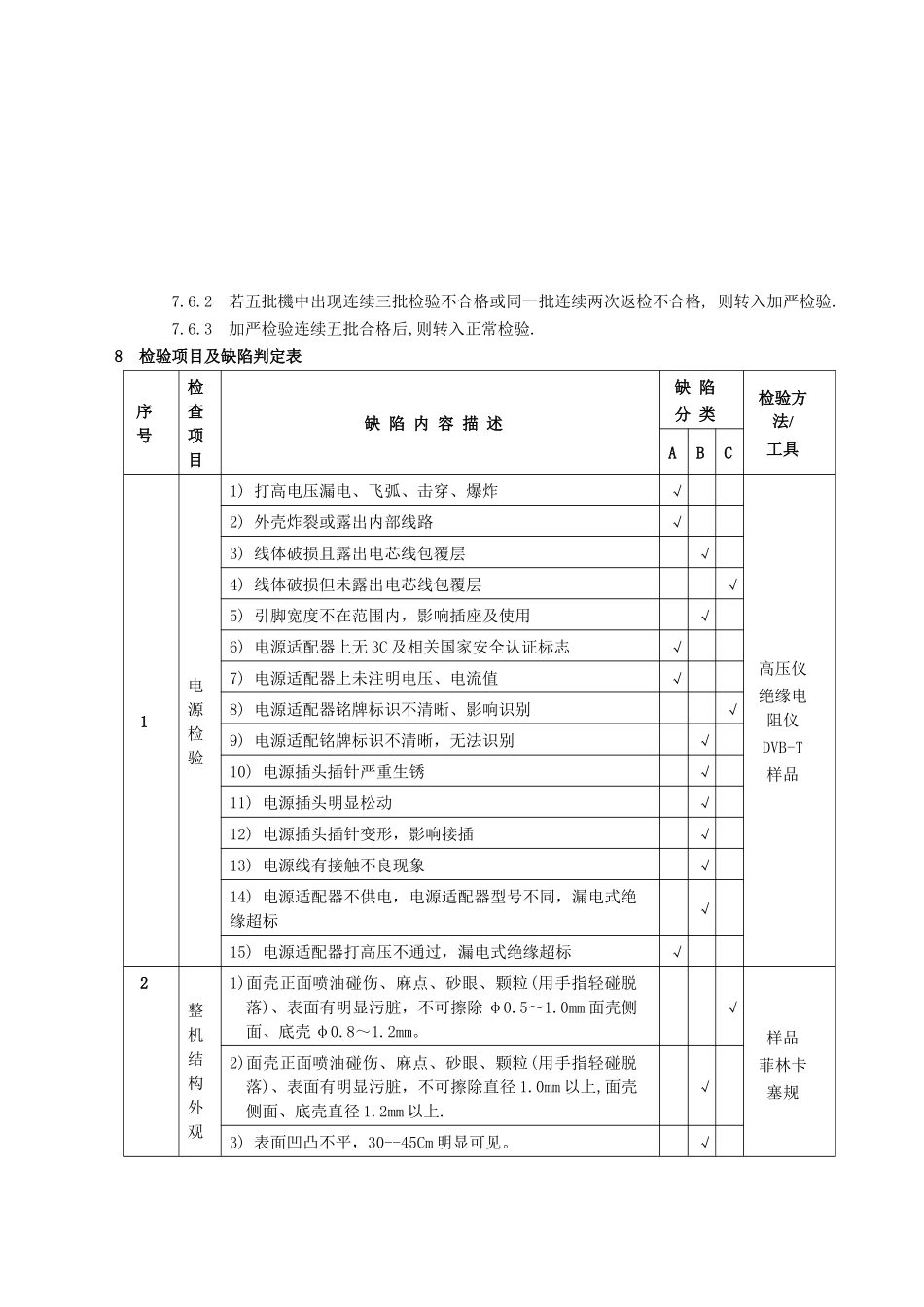

1目的规范公司产品的检验标准,特制定本文件阐述对有关产品进行最终检验标准,确保本公司所有产品的质量达到公司要求或客户要求。以避免不合格品流出后造成公司损失。2适用范围适用于深圳市赛兔数码科技有限公司品质部QA对DVB-T成品进行抽样检验。3引用标准GB2828-2003.1按接受质量限(AQL)检索的逐批检验抽样程序及抽样表。4不合格定义4.1安全性问题:根据判断对产品的使用和维护人员可能导致人身和财产危害的缺陷。4.2A类不合格(Critical):导致客人生命﹑财产受到明显或者潜在伤害的危险。4.3B类不合格(Major):导致产品失效或严重降低产品使用功能,或者产品缺陷不会降低产品使用功能,但客人不可接受的缺陷。4.4C类不合格(Minor):对产品使用功能无影响,属制造不精细的缺陷。5检验条件5.1环境温度:0℃—35℃5.2相对湿度:45—95%5.3大气压强:86—106KPa6检验工具、仪器和设备:专用变压器、交流调压器、耳机、中央信号源、数字万用表、音频分析仪、视频分析仪等。7检验规则:7.1开箱及功能、工艺装配、性能测试、检查项目及缺陷判据按《检验项目及缺陷判定表》进行。表中未列项目参照不合格品定义做相应判定。7.2抽样方案:GB2828.1----2003/ISO2859.1:1999一般检验水平ⅡCri=0,Maj=0.65,Min=2.57.3检验批的形成:一般情况由生产线包装拉向品质部提交规定数量(120台)的成品机及相关的配件(特殊情况可以是成品机),并且该批机必须是由产线QC检验合格的成品机.7.4检验机合格与否的判定.依照GB2828。1----2003/ISO2859。1:1999之相关规定7.5样本的处理经过交收检验的样本,凡合格的样本,重新包装后可作为合格品交付.凡有缺陷的样本,必须修复,排除缺陷,并交检验人员复验合格后,方可重新包装交付。7.6转移规则7.6.1初次提交检验为正常检验.7.6.2若五批機中出现连续三批检验不合格或同一批连续两次返检不合格,则转入加严检验.7.6.3加严检验连续五批合格后,则转入正常检验.8检验项目及缺陷判定表序号检查项目缺陷内容描述缺陷分类检验方法/工具ABC1电源检验1)打高电压漏电、飞弧、击穿、爆炸√高压仪绝缘电阻仪DVB-T样品2)外壳炸裂或露出内部线路√3)线体破损且露出电芯线包覆层√4)线体破损但未露出电芯线包覆层√5)引脚宽度不在范围内,影响插座及使用√6)电源适配器上无3C及相关国家安全认证标志√7)电源适配器上未注明电压、电流值√8)电源适配器铭牌标识不清晰、影响识别√9)电源适配铭牌标识不清晰,无法识别√10)电源插头插针严重生锈√11)电源插头明显松动√12)电源插头插针变形,影响接插√13)电源线有接触不良现象√14)电源适配器不供电,电源适配器型号不同,漏电式绝缘超标√15)电源适配器打高压不通过,漏电式绝缘超标√2整机结构外观1)面壳正面喷油碰伤、麻点、砂眼、颗粒(用手指轻碰脱落)、表面有明显污脏,不可擦除φ0.5~1.0mm面壳侧面、底壳φ0.8~1.2mm。√样品菲林卡塞规2)面壳正面喷油碰伤、麻点、砂眼、颗粒(用手指轻碰脱落)、表面有明显污脏,不可擦除直径1.0mm以上,面壳侧面、底壳直径1.2mm以上.√3)表面凹凸不平,30--45Cm明显可见。√检查整机结构外观检查样品菲林卡塞规4)面壳、正面喷油脱漆、脱色、镀层脱落直径0.4~0.8mm,面壳侧面、底壳侧面正面直径0.6mm~1.0mm.√5)面壳、正面喷油脱漆、脱色、镀层脱落直径0.8mm以上,面壳、底壳侧面及底壳正面,直径1.0mm以上.√6)切口边沿毛刺刺手、切口边沿划手。√7)切面不平、披锋、明显锯痕,易划伤、且留下不可擦除的划痕√8)表面有丝印油、色斑、杂色、混色、条纹,30cm---45cm处背光仍可见√9)明显的压痕、模痕、翘曲、变形√10)表面粗糙、暗淡、不光亮√11)表面喷油、电镀、颜色明显不一致。√12)面壳与底壳不在同一水平线上,凸出或内陷(断差)0.2mm-0.3mm.√13)面壳与底壳不在同一水平线上,凸出或内陷(断差)0.2mm以上.√14)明显裂纹、顶白√15)表面有明显污脏,不可擦除,大小参照1-5项√16)表面有明显污脏,可擦除√17)电镀表面镀层不均匀√18)面壳与底壳的缝隙在0.1mm-0.3mm√19)面壳与底壳的缝隙在0.3mm以上√20)电镀表面有明显漏镀、气泡、离层√21)按键明显破裂、变形√22)按键明显异响,手感不良...