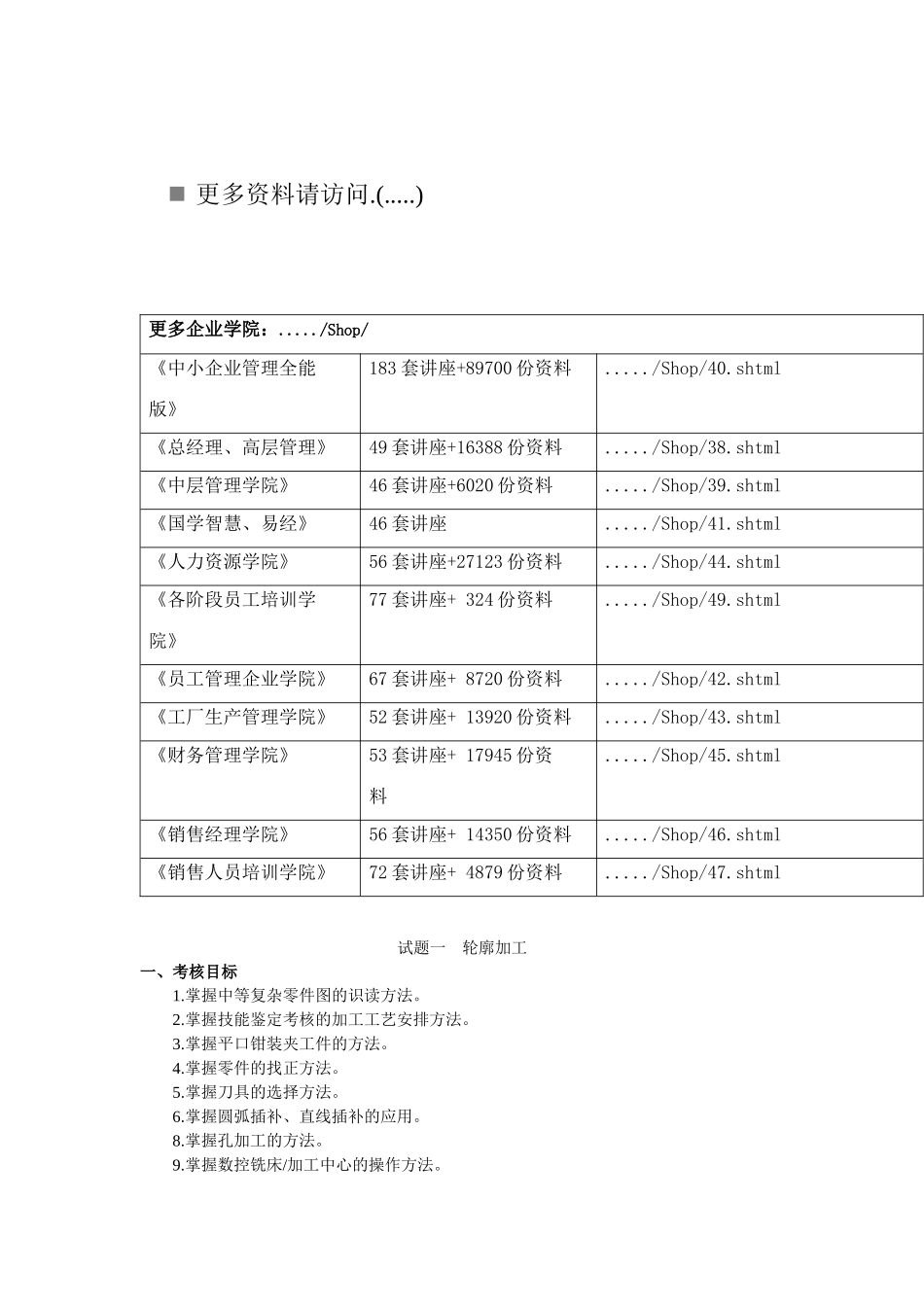

更多资料请访问.(.....)更多企业学院:...../Shop/《中小企业管理全能版》183套讲座+89700份资料...../Shop/40.shtml《总经理、高层管理》49套讲座+16388份资料...../Shop/38.shtml《中层管理学院》46套讲座+6020份资料...../Shop/39.shtml《国学智慧、易经》46套讲座...../Shop/41.shtml《人力资源学院》56套讲座+27123份资料...../Shop/44.shtml《各阶段员工培训学院》77套讲座+324份资料...../Shop/49.shtml《员工管理企业学院》67套讲座+8720份资料...../Shop/42.shtml《工厂生产管理学院》52套讲座+13920份资料...../Shop/43.shtml《财务管理学院》53套讲座+17945份资料...../Shop/45.shtml《销售经理学院》56套讲座+14350份资料...../Shop/46.shtml《销售人员培训学院》72套讲座+4879份资料...../Shop/47.shtml试题一轮廓加工一、考核目标1.掌握中等复杂零件图的识读方法。2.掌握技能鉴定考核的加工工艺安排方法。3.掌握平口钳装夹工件的方法。4.掌握零件的找正方法。5.掌握刀具的选择方法。6.掌握圆弧插补、直线插补的应用。8.掌握孔加工的方法。9.掌握数控铣床/加工中心的操作方法。图1-1零件图二、考核要求1.总体要求(1)本题分值:100分;(2)考核时间:240min;(3)具体考核要求:按零件图样(图1-1)完成加工操作。2.评分标准(表1-1)表1-1评分表项目与配分序号技术要求配分评分标准检测记录得分工件质量(80分)岛屿1φ600-0.03mm10超差0.01mm扣2分22-87mm2超差不得分32-45mm2超差不得分44-R21mm2每错一处扣1分5Ra1.6μm5每错一处扣1分6深度100-0.03mm5超差0.1mm扣2分孔7Φ30+0.0250mm10超差0.01mm扣2分8深度15+0.030mm5超差0.01mm扣2分9Ra1.6μm3每错一处扣1分耳形轮廓102-200-0.03mm10超差0.01mm扣2分112-700-0.1mm4超差0.01mm扣2分12平行度0.04mm4超差0.01mm扣2分134-R12.5mm4每错一处扣1分142-R50mm2每错一处扣1分15Ra1.6μm3每错一处扣1分其他16工件按时完成4未按时完成全扣17工件无缺陷3缺陷一处扣1分18Ra3.2μm2每错一处扣1分程序与工艺(10分)19程序正确合理5每错一处扣2分不合理每处扣2分20加工工艺合理5机床操作(10分)21机床操作规范5出错一次扣2分22工件、刀具装夹5出错一次扣2分安全文明生产23安全操作倒扣安全事故停止操作或酌情扣5~30分24机床整理倒扣3.准备清单(1)材料准备(表1-2)表1-2材料准备名称规格数量要求45#钢或铝120mm×80mm×25mm1件/每位考生三面垂直(2)设备准备(表1-3)表1-3设备准备名称规格数量要求数控铣床根据考点情况选择平口钳对应工件1副/每台机床平口钳扳手相应平口钳1副/每台机床平口钳固定螺栓板手相应平口钳1副/每台机床垫铁对应工件1副(3)量具与刀具(表1-4)。表1-4刀具、量具与工具清单序号名称规格/mm数量备注1游标卡尺0~1500.021副/每台机床2外径千分尺50~750.013内径千分尺25~500.014深度千分尺25~1500.015百分表、磁性表座0~100.016R规R15~307塞尺0.02~18立铣刀ø109镗刀SBJ-1625-90(Φ25-31)10刀柄、夹头以上刀具相关的刀柄,钻夹头,弹簧夹11计算器三、考核实施技能鉴定是对考生工艺知识、编程能力、操作技能水平的综合考评。要求选手以最合理的工艺方案、最佳的刀具路径、在规定的时间内完成试件的加工。1)最合理的工艺方案是采用最少的进给次数,最快捷的余量去除方式、最有效的精度保证和最方便的工件自检方法,在规定的时间内完成试件加工的工艺方案。2)最佳刀具路径是在保证加工精度和表面粗糙度的前提下,数值计算最简单、进给路线最短、空行程少、编程量小、程序短、简单易行的刀具路径。3)最短时间是用熟练操作和快捷的编程,合理使用刀具,优选切削用量,确保关键得分点,把握加工节奏、粗精加工分开,力争在规定时间内完成内容。本试题主要针对由多个圆弧相连构成的轮廓加工进行考核。要求学生通过图样分析,合理制定加工方案,熟练进行加工前准备,刀具与工件的安装,程序与参数的输入、校验零件加工,检测等各项操作。1.识读零件图零件由一个内轮廓尺寸,一个孤岛外轮廓和两个形状相同的外轮廓组成。内轮廓尺寸为Φ30+0.0250㎜、高度尺寸15+0.030mm、粗糙度Ra1.6μm;外轮廓尺寸...