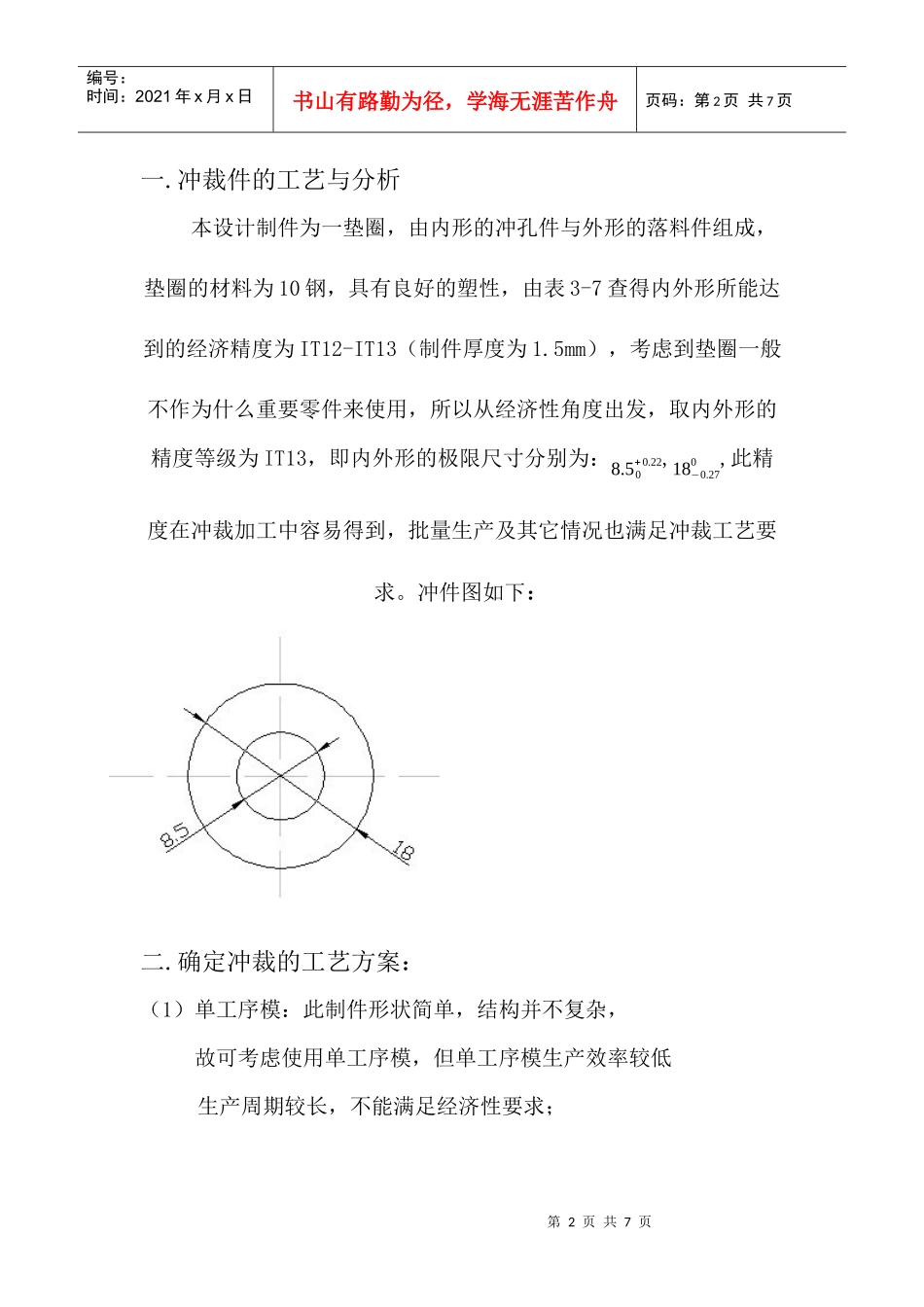

第1页共7页编号:时间:2021年x月x日书山有路勤为径,学海无涯苦作舟页码:第1页共7页冲压工艺与模具设计课程设计设计题目:跳步模——横向单排挡料钉定位组合凹模台阶冲裁弹压卸料班级07机械一班姓名赵应鸿B0737011于万斌B0737003指导教师郭志忠设计步骤:第2页共7页第1页共7页编号:时间:2021年x月x日书山有路勤为径,学海无涯苦作舟页码:第2页共7页一.冲裁件的工艺与分析本设计制件为一垫圈,由内形的冲孔件与外形的落料件组成,垫圈的材料为10钢,具有良好的塑性,由表3-7查得内外形所能达到的经济精度为IT12-IT13(制件厚度为1.5mm),考虑到垫圈一般不作为什么重要零件来使用,所以从经济性角度出发,取内外形的精度等级为IT13,即内外形的极限尺寸分别为:8.50+0.22,18−0.270,此精度在冲裁加工中容易得到,批量生产及其它情况也满足冲裁工艺要求。冲件图如下:二.确定冲裁的工艺方案:(1)单工序模:此制件形状简单,结构并不复杂,故可考虑使用单工序模,但单工序模生产效率较低生产周期较长,不能满足经济性要求;第3页共7页第2页共7页编号:时间:2021年x月x日书山有路勤为径,学海无涯苦作舟页码:第3页共7页(2)连续模:由于制件精度要求并不是很高,使用连续模即可以保证,且连续模在一次冲压行程中可以同时对多道工序进行冲裁,明显提高了工作效率;(3)复合模:复合模冲裁的最大特点是冲裁所获得的制件精度高,并且效率高,但模具制造相对困难,对于此制件来说,由于制件要求并不是很高,所以使用复合模难免有些不经济。综上所述:确定使用连续模进行冲裁,采用挡料钉定位和弹性卸料装置,结构简单,制造容易。三.有关排样的设计与计算(1)排样方案的确定;此条料为B×T=22×1.5,制件外形尺寸为∅18.,故采用单行直排。(2)由表4.3取搭边值a1=1.0,a=1.2,取进距h=20mm.(3)计算冲裁效率:η=n×Ab×h=π×D24×22×20=57.80%(4)排样图如下图所示:四.冲裁力的计算:(1)落料力:F1=L×T×σb=π×D×1.5×400N=33912N第4页共7页第3页共7页编号:时间:2021年x月x日书山有路勤为径,学海无涯苦作舟页码:第4页共7页(2)冲孔力:F2=L×T×σb=π×d×1.5×400N=16014N(3)顶件力:F顶=n×k顶×F2=13452N(n=201.5=14)(4)卸料力:F卸=K卸*F1=0.04X33912=1356N(5)总压力:F合=F1+F2+F顶+F卸=64734N(6)确定模具压力中心:由于此垫圈为对称形状,所以制件的压力中心位于图形轮廓的几何中心处。五.确定模具刃口的几何尺寸:查表4-4得:ZMIN=0.132mm,ZMAX=0.240查表4-5得:冲孔凸模与落料凸模公差δP=0.020mm,冲孔凹模与落料凹模公差δd=0.020mm。查表4-6得:冲孔处与落料处的磨损系数都为χ=0.5,ta=δP+δd=0.040mm,tf=ZMAX−ZMIN=0.108mm,tf>ta,所以冲孔采用分别制造的方法,落料处采用配做的制造方法。dp=(d+χΔ)−δp0=(8.5+0.5×0.22)−0.0200=8.61−0.0200dd=(d+χΔ+ZMIN)0+δd=(8.5+0.5×0.22+0.132)0+0.020=8.610+0.020=8.4720+0.020落料外形用配做加工制造,落料时以凹模刃口尺寸为基准,凹模刃口尺寸计算如下:Ad=(A−χΔ)0+δd=(18−0.5×0.27)0+0.0675=8.7420+0.0675凸模与凹模采用配做加工时只要保证凸模与凹模的间隙即可。六.凸模与凹模的结构设计:第5页共7页第4页共7页编号:时间:2021年x月x日书山有路勤为径,学海无涯苦作舟页码:第5页共7页(1)冲孔凸模设计:由于冲孔凸直径较小,为增加凸模强度与刚度,避免应力集中,凸模非工作部分做成阶梯状,采用止口定位,刃口部分采用直刃,为圆形冲孔凸模,采用固定板固定的固定方式;(2)落料凸模设计:落料凸模采用中型圆孔凸模,工作部分为直刃,同样采用固定板固定的方式;(3)冲孔凹模设计:凹模选用圆柱形孔口凹模,取凹模厚度为15mm,凹模壁厚为30mm;(4)落料凹模设计:落料凹模与冲孔凹模在同一个下模上,所以落料凹模的厚度也同样为15mm。(5)选择上下模板,导柱导套及其它结构尺寸:采用GB/T2851.3-1990对角滑动导柱模架。根据凹模的外形尺寸L×B×H=120mm×80mm×15mm,选相近规格的标准模板,L×B=125mm×100mm,上模座厚度为30mm,下模座厚度为40mm;选用GB/T2861.1-1990导柱∅20mm×1...