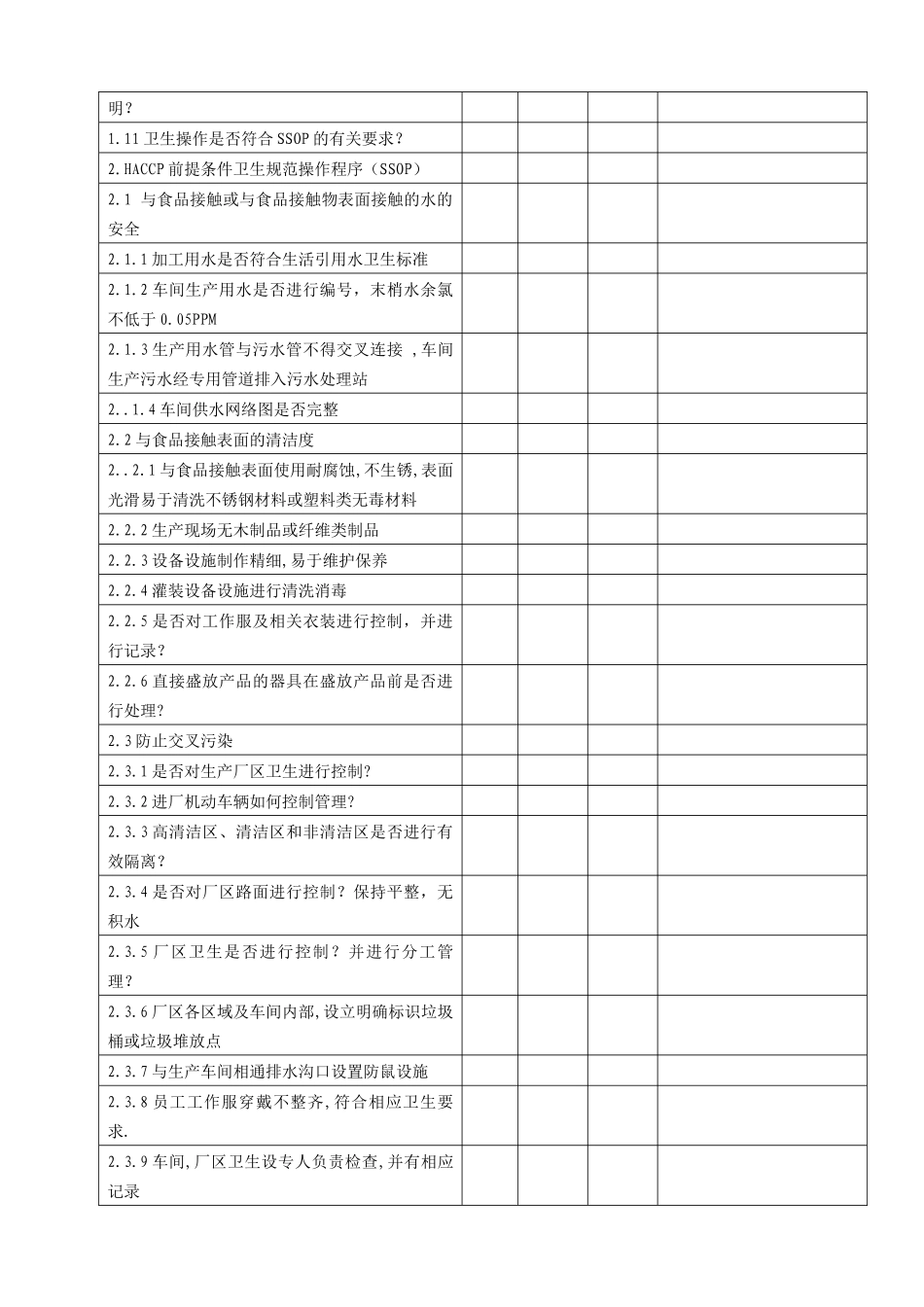

车间HACCP内审检查表1.GMP符合不符合不适用评审记录1.1是否根据应遵守的法律法规建立了适用于自身实际的文件化的GMP?1.1.1文件化的GMP是否得到批准,并颁布实施?1.1.2制定的方针、目标是否明确并进行贯彻传达?1.2组织机构及相关职责是否明确?1.3人员1.3.1人员的疾病控制是否符合SSOP的有关要求?1.3.2人员的清洁卫生是否符合SSOP有关要求?1.3.3人员的培训考核工作是否得到执行?1.5食品生产车间及设施卫生1.5.1车间面积与生产能力是否相适应,设施是否符合要求并有防鼠、防蝇虫设施1.5.2墙壁、地板及天花板设计及材料是否是无毒、易于清洗、维修、防止水滴和其他冷凝物污染产品?1.5.3车间门窗制作材料是否为耐腐蚀、浅色不透水,灌装、包装工序窗户是否有窗台,内窗台斜角是否符合要求?1.5.4是否提供充分照明,设置有防止玻璃破碎的防护设施?光线是否适宜?1.5.5是否提供充分的通风设施,确保不污染产品?1.5.6车间供电、气、水是否与生产能力相适应?1.5.7是否设置有充足的洗手、消毒设施、用品?1.5.8灌装工序入口是否有鞋、靴和车轮消毒池?1.5.9灌装、包装工序更衣室是否与车间相连,卫生间、浴室是否清洁,布局对车间能否造成污染?1.5.10车间内设备、设施和工器具是否为无毒、耐腐蚀,易清洗消毒的材料?1.6生产用原、辅料的卫生控制1.6.1生产用原、辅材料是否设置防护设施防止空气、土壤、水等有害物质的污染?1.6.2生产用原、辅材料均有检验合格证,且进厂经检验合格后方准使用?1.6.3超过保质期的原、辅料未用于食品生产?1.6.4加工水符合国家标准,每年经国家防疫部门进行不少于两次检测?1.7生产加工过程1.7.1生产车间设备是否清洁,灌装、包装工序设备容器等均进行消毒处理?1.7.2班前、后进行卫生清理、检查并作好记录?1.7.3是否原、辅料,半成品、成品存放区生产加工过程均进行处理,确保不被污染?1.7.4对生产过程中产生的不合格品定点存放,设置标识,对容器等进行消毒并对不合格品进行原因分析?1.8食品包装、储存运输1.8.1包装物清洁无毒,包装库房干燥通风,物料分类存放?1.8.2运输工具配备有防雨、防尘等设施?1.8.3成品库是否进行定期消毒,有防霉、防鼠虫设施,库内物品与墙壁、地面保持矩离,无相互污染现象,无有碍卫生物品?1.9制定有化学危险品管理规定,各部门使用得到控制,是否与食品及相关方面造成污染?1.10产品卫生控制1.10.1是否有与生产能力相适应的检验机构并具有相应资格?1.10.2是否具备相关检验标准、设施,仪器设备是否进行检定并备有记录?1.10.3涉外检验是否签订合同,其具有资格证明?1.11卫生操作是否符合SSOP的有关要求?2.HACCP前提条件卫生规范操作程序(SSOP)2.1与食品接触或与食品接触物表面接触的水的安全2.1.1加工用水是否符合生活引用水卫生标准2.1.2车间生产用水是否进行编号,末梢水余氯不低于0.05PPM2.1.3生产用水管与污水管不得交叉连接,车间生产污水经专用管道排入污水处理站2..1.4车间供水网络图是否完整2.2与食品接触表面的清洁度2..2.1与食品接触表面使用耐腐蚀,不生锈,表面光滑易于清洗不锈钢材料或塑料类无毒材料2.2.2生产现场无木制品或纤维类制品2.2.3设备设施制作精细,易于维护保养2.2.4灌装设备设施进行清洗消毒2.2.5是否对工作服及相关衣装进行控制,并进行记录?2.2.6直接盛放产品的器具在盛放产品前是否进行处理?2.3防止交叉污染2.3.1是否对生产厂区卫生进行控制?2.3.2进厂机动车辆如何控制管理?2.3.3高清洁区、清洁区和非清洁区是否进行有效隔离?2.3.4是否对厂区路面进行控制?保持平整,无积水2.3.5厂区卫生是否进行控制?并进行分工管理?2.3.6厂区各区域及车间内部,设立明确标识垃圾桶或垃圾堆放点2.3.7与生产车间相通排水沟口设置防鼠设施2.3.8员工工作服穿戴不整齐,符合相应卫生要求.2.3.9车间,厂区卫生设专人负责检查,并有相应记录2.4手的清洗消毒2.4.1灌装工序入口处,卫生间内洗手设施是否符合要求,开关种类,开关种类,数量,及当前损坏个数?2.4.2灌装车间入口处是否有手消毒设施,种类,及消毒液浓度是否符合要求2.4.3灌装车间入口处是否有鞋,靴消毒设施2.4.4消毒剂浓度是否按规定监测,?2....