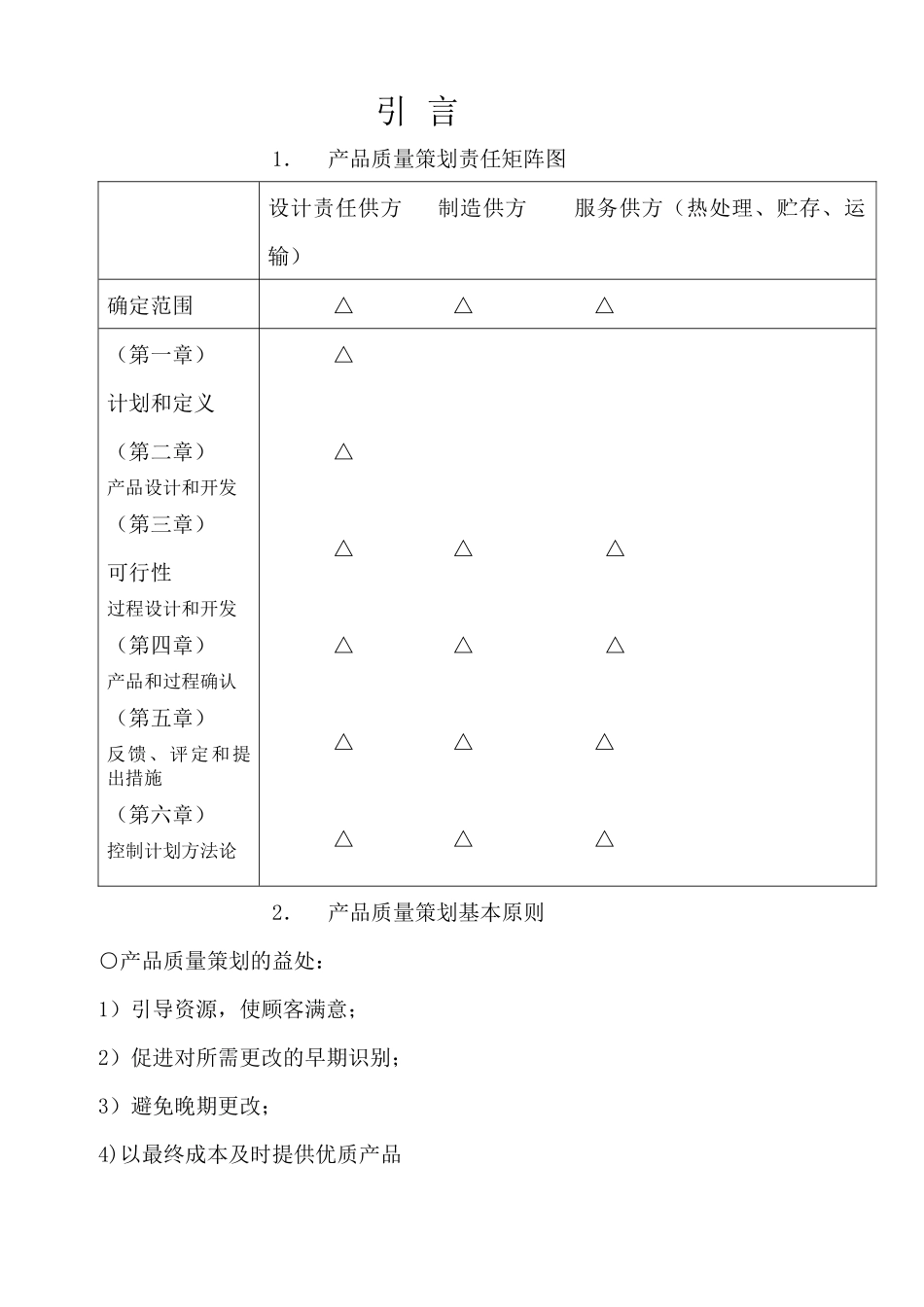

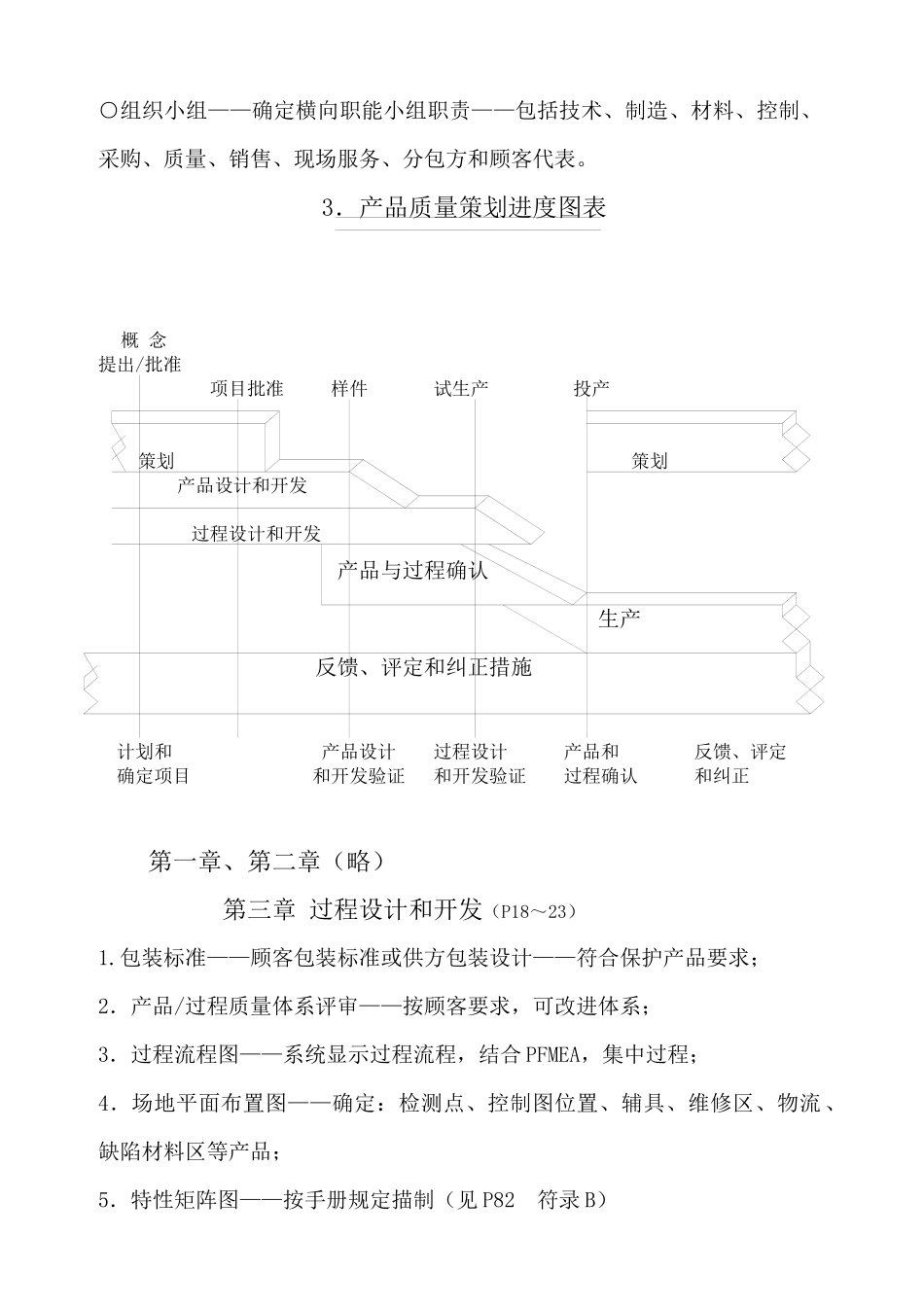

产品质量先期策划(APQP)讲解H.G.H引言1.产品质量策划责任矩阵图设计责任供方制造供方服务供方(热处理、贮存、运输)确定范围△△△(第一章)计划和定义(第二章)产品设计和开发(第三章)可行性过程设计和开发(第四章)产品和过程确认(第五章)反馈、评定和提出措施(第六章)控制计划方法论△△△△△△△△△△△△△△2.产品质量策划基本原则○产品质量策划的益处:1)引导资源,使顾客满意;2)促进对所需更改的早期识别;3)避免晚期更改;4)以最终成本及时提供优质产品○组织小组——确定横向职能小组职责——包括技术、制造、材料、控制、采购、质量、销售、现场服务、分包方和顾客代表。3.产品质量策划进度图表概念提出/批准项目批准样件试生产投产策划策划产品设计和开发过程设计和开发产品与过程确认生产反馈、评定和纠正措施计划和产品设计过程设计产品和反馈、评定确定项目和开发验证和开发验证过程确认和纠正第一章、第二章(略)第三章过程设计和开发(P18~23)1.包装标准——顾客包装标准或供方包装设计——符合保护产品要求;2.产品/过程质量体系评审——按顾客要求,可改进体系;3.过程流程图——系统显示过程流程,结合PFMEA,集中过程;4.场地平面布置图——确定:检测点、控制图位置、辅具、维修区、物流、缺陷材料区等产品;5.特性矩阵图——按手册规定描制(见P82符录B)6.PFMEA——按手册,对过程进行规范化评审和分析;7.试生产控制计划——在样件后,批生产前的尺寸、材料、功能的计划;8.过程指导书——略(工艺流程/规程,操作规程)9.测量系统分析计划——MSA,计划中“R&R”;10.初始过程能力研究计划——针对控制计划中的特性;11.包装规范——保证产品性能和特性在包装、运输、开包过程不变;12.管理者支持——参与评审,要求策划小组组织评审;第四章产品和过程确认(P24~27)1.试生产——应正式生产工装、设备、环境、设施、循环时间来完成;2.测验系统评价——使用规定测量装置和方法检查特性;3.初始过程能力研究——评价生产品过程是否准备就绪;4.生产件批准——验证由正式生产工装和过程制造出产品是否符合技术要求;(19项可适当减少项目)5.生产确认试验——确认由正式生产工装和过程制造出产品是否满足工程标准(规范)的工程试验;6.包装评价——在正常运输和不利环境下产品能交保护;7.生产控制计划——提供评价输出、评审控制计划和适当更改的机会;8.质量策划认定和管理者支持——应评审控制计划(三个阶段)过程作业指导书量具和试验装备第五章反馈、评定和纠正措施(P28~30)1.减少变差——用统计技术识别变差,用措施减少变差;2.顾客满意——供方和顾客合作,改进、纠正缺陷;3.交付和服务——供方与顾客共同倾听顾客呼声;第六章控制计划方法论1.目的——提供结构性的途径,通过体系设计、选择和实施控制方法制造出优质产品;2.控制计划——使信息文件化,(但不包括操作指导书中详细信息)——控制零件和过程的描述;——描述过程的每个措施,保证处于控制状态——保证过程输出结果;——在整个产品寿命周期中被保持和使用;3.控制计划主要信息来源:a)过程流程图b)设计/过程FMEAc)特殊特性d)从相似零件得到经验4.控制计划益处:(1)质量——减少废品,提高质量;——用结构性方法为产品过程提供完整评价;——识别过程特性和过程变差源;(2)顾客满意程度——重要的特性有关过程和产品,正确分配资源,可利降低成本,使顾客满意;6.3控制计划拦目描述(26步)1)~14)(略)15)零件/过程编号——过程流程图编号;16)过程名称/操作描述——流程图描述的过程/操作名称;17)制造用机器、装置、夹具、工装;18)编号——必要时,填入文件、过程流程图号等;19)产品——产品特性——图样零、部件的特点或性能;——识别特殊产品特性;——包括所有特殊特性;20)过程——过程特性与产品特性具有因果关系;——控制过程特性的变差以减少产品变差;——一个产品特性可能有一个或更多过程特性,也可能一个产品特性影响数个产品特性;21)特殊特性分类——用适当符号表示;22)产...