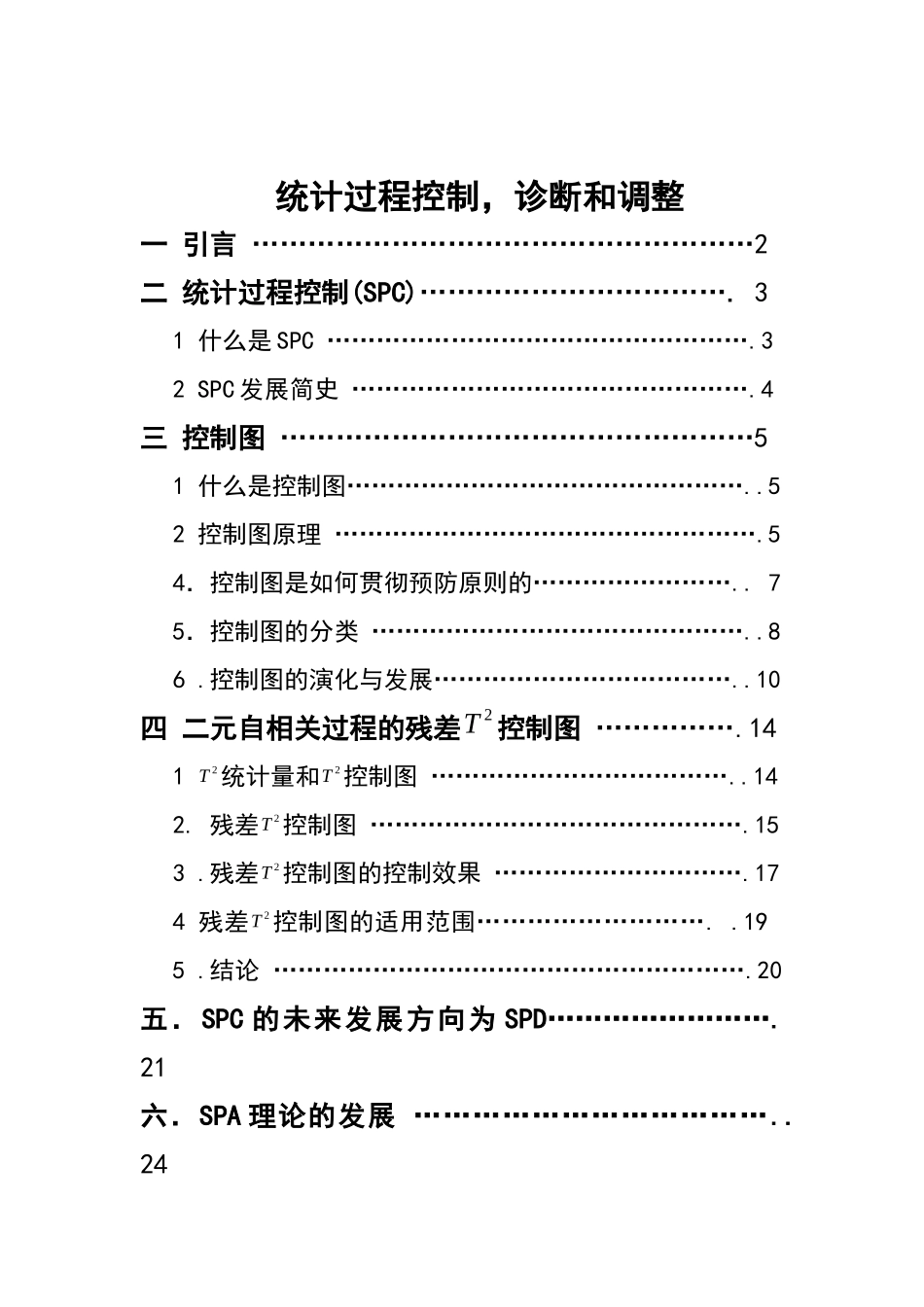

统计过程控制,诊断和调整一引言………………………………………………2二统计过程控制(SPC)…………………………….31什么是SPC…………………………………………….32SPC发展简史………………………………………….4三控制图……………………………………………51什么是控制图…………………………………………..52控制图原理…………………………………………….54.控制图是如何贯彻预防原则的……………………..75.控制图的分类………………………………………..86.控制图的演化与发展………………………………..10四二元自相关过程的残差控制图…………….141统计量和控制图………………………………..142.残差控制图……………………………………….153.残差控制图的控制效果………………………….174残差控制图的适用范围………………………..195.结论………………………………………………….20五.SPC的未来发展方向为SPD…………………….21六.SPA理论的发展………………………………..242T2T2T2T2T2T七.结语…………………………………………….24一引言我们知道,任何制造产品总是经过设计、制造与检验,才能将合格的产品提供给使用者。根据传统事后质量检验方法,总是通过抽样检验各工序结束后的产品或最终制品,从而发现设计与加工过程中的问题,然后再反馈给相关部门进行改进。然而这时不合格产品已经生产出来,造成了一定的损失。为了避免这种损失,一个比较好的措施就是进行预防。问题主要在于如何及时发现问题。假定在生产加工过程的每一道工序都建立了一个简单易行的控制系统,一旦出现质量问题就能及时发现、及时纠正,不使不合格的半成品流入下一道工序,这样就可以避免出现大量的不合格品,从而达到预防的目的。统计过程控制(SPC)是就是这样一个控制系统,它是一种借助数理统计方法的过程控制工具,它对产品的生产过程进行分析评价,根据反馈信息及时发现工序偶然性因素出现的征兆,并采取措施消除其影响,使过程维持在仅受随机性因素影响的受控状态,以达到控制质量的目的。在产品的生产过程中,当仅受随机因素影响时,过程处于统计控制状态(简称受控状态);当存在偶然因素的影响时,过程处于统计失控状态(简称失控状态)。由于生产过程波动具有统计规律性,当生产过程受控时,过程特性一般服从稳定的随机分布;而失控时,过程分布将发生改变。SPC正是利用这一统计规律性对生产过程进行分析控制的。二统计过程控制(SPC)1什么是SPCSPC是英文SmtisdcalProcessControl的字首简称,即统计过程控制,它是美国休哈特(W.A.Shewhart)在1924年提出的,是一种借助数理统计方法的过程控制工具。主要是指应用统计分析技术对生产过程进行实时监控,科学地区分出生产过程中产品质量的随机波动与异常波动,从而对生产过程的异常趋势提出预警,以便生产管理人员及时采取措施,消除异常,恢复过程的稳定,从而达到提高和控制质量的目的。SPC强调全过程的预防。SPC给企业各类人员都带来好处:对于生产第一线的操作者,可用SPC方法改进他们的工作;对于管理干部,可用SPC方法消除在生产部门与质量管理部门间的传统的矛盾;对于领导干部,可用SPC方法控制产品质量减少返工与浪费提高生产率。SPC发展到现在已经成为一个比较庞大的质量控制学科,各种SPC控制技术已达近百种之多,然而这些技术都是基于一个相同的基本原理,即统计学中的小概率事件原理:“在一次观测中,小概率事件是不可能发生的,一旦发生就认为系统出现问题”。把此原理转化为工程技术语言,可描述为:“预先假定工序处于某一状态,一旦显示出偏离这一状态的极大可能性就认为工序失控,于是需要及时进行调整”。SPC的特点有:(1)SPC是全系统的,全过程的,要求全员参加,人人有责。这点与全面质量管理的精神完全一致。(2)SPC强调用科学方法(主要是统计技术,尤其是控制图理论)来保证全过程的预防(3)SPC不仅用于生产过程,而且可用于服务过程、教学过程和一切管理过程。2SPC发展简史过程控制的概念与实施过程监控的方法早在20世纪20年代就由美国的休哈特(W.A.Shewhart)提出。今天的SPC与当年的休哈特方法...