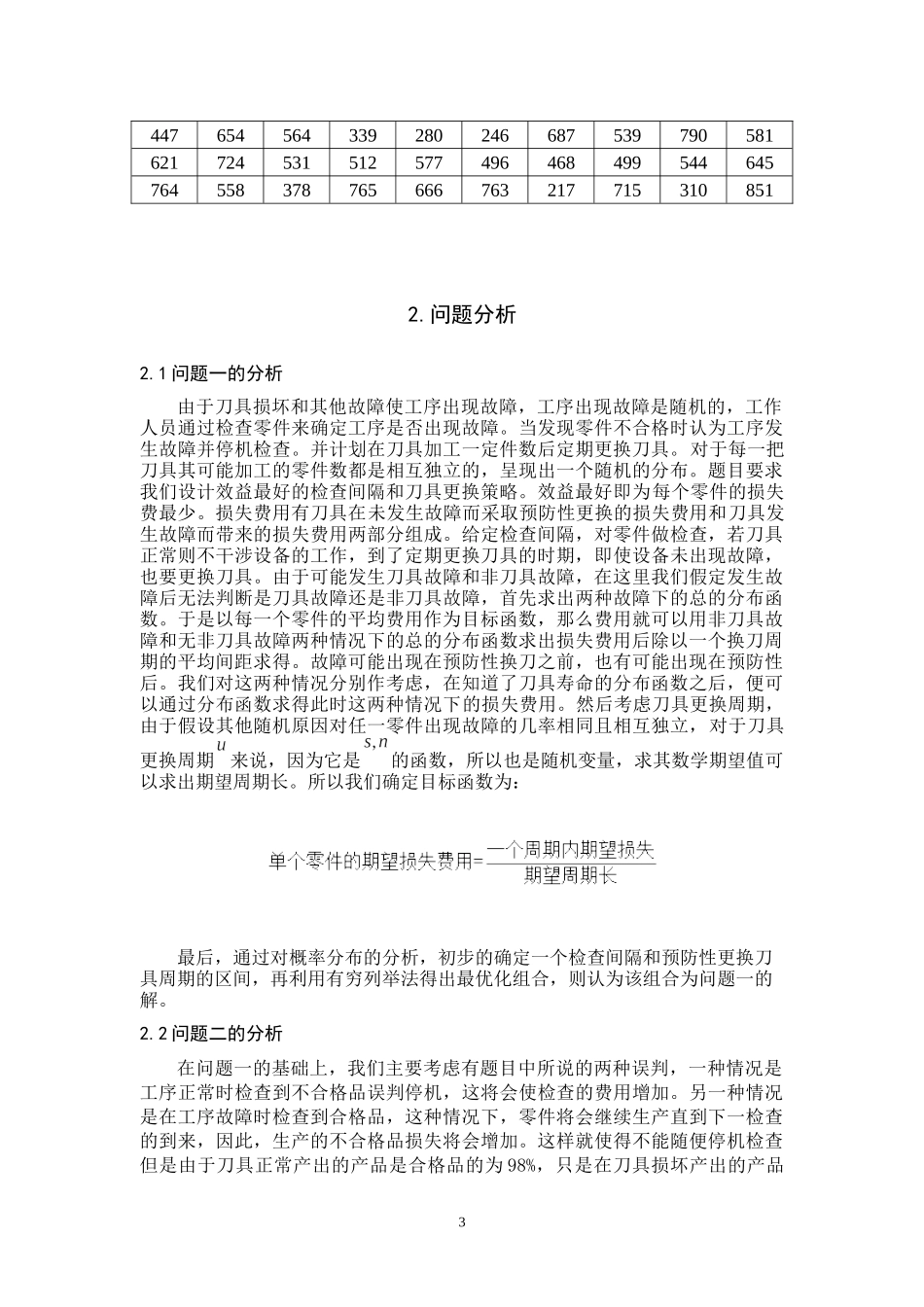

石伟、向中辉、喻欢自动化车床管理摘要本文建立的是自动化车床单刀具连续加工零件工序定期检查和刀具更换的随机性优化模型。我们对题中所给数据进行处理和理论分析,并用卡方拟合检验法,确定了刀具寿命服从的正态分布。为了使总的期望损失达到最小,进而使工序得到最好的效益,我们针对三个不同的问题建立了三个最优化模型。针对问题一:我们将检查间隔和道具更换策略的问题确定为单个零件期望损失最小的一个优化问题。首先求出刀具故障和非刀具故障两种情况的总故障间隔的分布函数。然后列出以单个零件的期望损失为目标函数,关于检测间隔和刀具定期更换间隔为变量的目标函数方程建立了一个单目标的期望值模型。最后,利用计算机采用穷举搜索法求得模型一的最优解为每生产18个零件检查一次,定期更换刀具间隔u为360,相应的单个零件的最小费用C为4.595元。针对问题二:我们采用分摊法建立了单个零件的效益函数。首先,求出在一个预防性换刀周期内刀具故障出现次数的数学期望。然后以费用多样性建立了两个过渡模型作为费用多样性问题的特殊情况的单目标函数。最后,综合这两个过渡模型,建立了以每个零件的平均费用为目标函数的单目标最优化模型用穷举法求得检查间隔n为27,换刀间距u为297为问题二的最好检查间隔和换刀策略,相应的单个零件的最小费用C为9.216元。针对问题三:在问题二的建模基础上,我们增加每次检查零件的次数来减少误判。首先根据是否发生刀具故障分别求出每个零件的损失费用。然后根据期望值对这两种费用进行加权得到一个周期内的平均损失费用。最后,建立用周期内平均损失除以周期长度的单目标优化模型。得到的结果为检查间隔n为29,换刀间距u为319为最优解,相应的单个零件的最小费用C为5.238元。最后,针对问题一的结果,对部分参数进行了灵敏度分析。关键词:卡方拟合正态分布检验穷举法单目标期望灵敏度分析11.问题重述1.1问题背景一个基于小型控制的自动化系统,应该能结合其所使用的输入输出模块、操作仪器设备和网络元器件,以此构成一个经济的自动化解决方案在这方面,有大量适用于各种专业技术规范的模块化零部件可供使用,在加工机床自动化控制功能的范围内,需要针对机床的运动定位数据、原材料长度数据、工作时的温度数据和加工的工件数量,及零件的好坏等进行采集和汇总,及时的检验生产的质量的好坏,便于对机器进行修理,减少不必要的损失,以提高经济效益。1.2问题提出一道工序用自动化车床连续加工某种零件,由于刀具损坏等原因该工序会出现故障,其中刀具损坏故障占95%,其它故障仅占5%。工序出现故障是完全随机的,假定在生产任一零件时出现故障的机会均相同。工作人员通过检查零件来确定工序是否出现故障。现积累有100次刀具故障记录,故障出现时该刀具完成的零件数如附表1。现计划在刀具加工一定件数后定期更换新刀具。已知生产工序的费用参数如下:1、故障时产出的零件损失费用f=200元/件;2、进行检查的费用t=10元/次;3、发现故障进行调节使恢复正常的平均费用d=3000元/次(包括刀具费);4、未发现故障时更换一把新刀具的费用k=1000元/次。1.3需要解决的问题①假定工序故障时产出的零件均为不合格品,正常时产出的零件均为合格品,试对该工序设计效益最好的检查间隔(生产多少零件检查一次)和刀具更换策略。②如果该工序正常时产出的零件不全是合格品,有2%为不合格品;而工序故障时产出的零件有40%为合格品,60%为不合格品。工序正常而误认有故障仃机产生的损失费用为1500元/次。对该工序设计效益最好的检查间隔和刀具更换策略。③在②的情况,可否改进检查方式获得更高的效益。表1100次刀具故障记录(完成的零件数)45936262454250958443374881550561245243498264074256570659368092665316448773460842811535938445275525137814743888245388626597758597556496975156289547716094029608856102928374736773586386996345555708441660610648412024476545643392802466875397905816217245315125774964684995446457645583787656667632177153108512.问题分析2.1问题一的分析由于刀具损坏和其他故障使工序出现故障,工序出现故障是随机的,工...