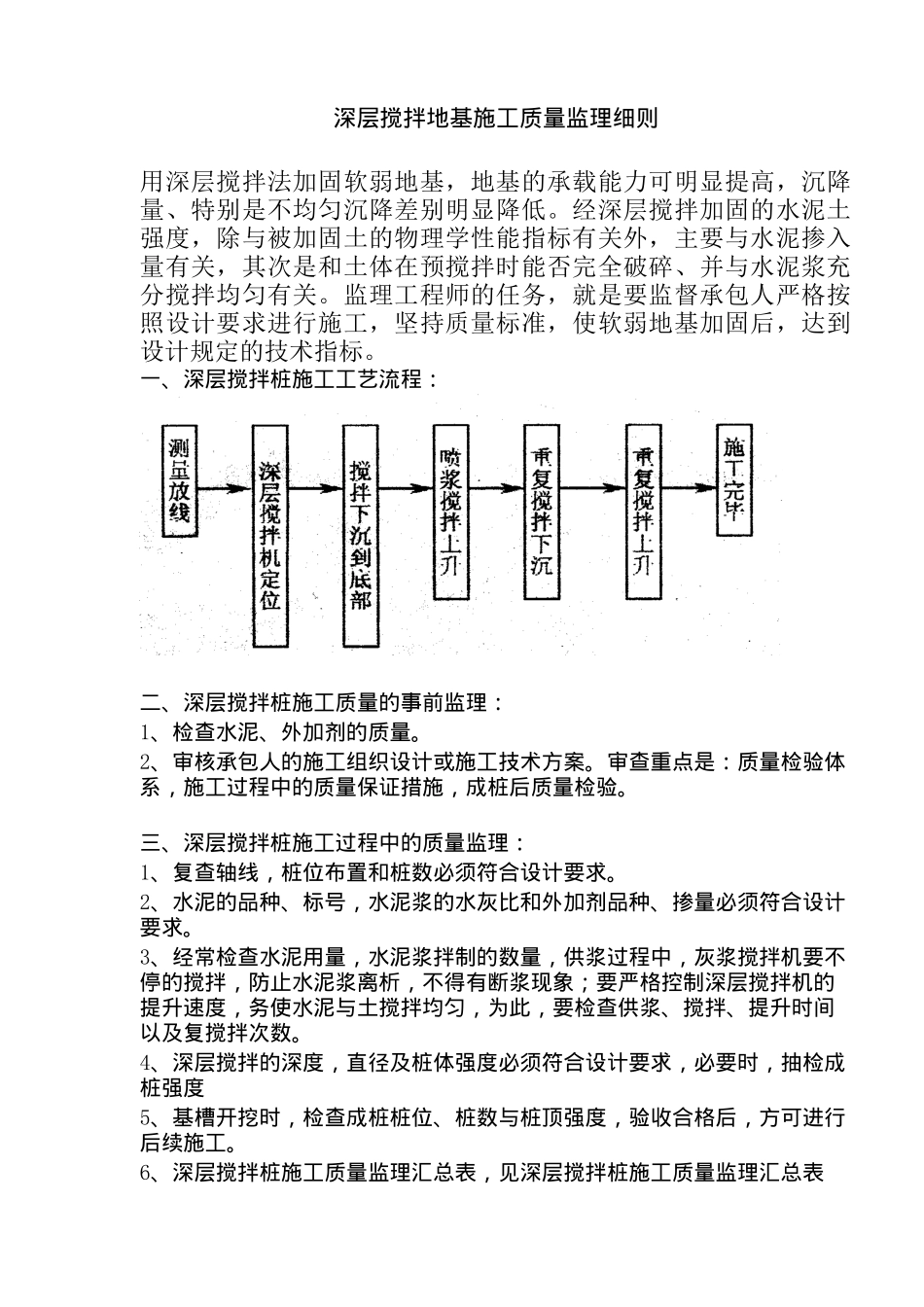

深层搅拌地基施工质量监理细则用深层搅拌法加固软弱地基,地基的承载能力可明显提高,沉降量、特别是不均匀沉降差别明显降低。经深层搅拌加固的水泥土强度,除与被加固土的物理学性能指标有关外,主要与水泥掺入量有关,其次是和土体在预搅拌时能否完全破碎、并与水泥浆充分搅拌均匀有关。监理工程师的任务,就是要监督承包人严格按照设计要求进行施工,坚持质量标准,使软弱地基加固后,达到设计规定的技术指标。一、深层搅拌桩施工工艺流程:二、深层搅拌桩施工质量的事前监理:1、检查水泥、外加剂的质量。2、审核承包人的施工组织设计或施工技术方案。审查重点是:质量检验体系,施工过程中的质量保证措施,成桩后质量检验。三、深层搅拌桩施工过程中的质量监理:1、复查轴线,桩位布置和桩数必须符合设计要求。2、水泥的品种、标号,水泥浆的水灰比和外加剂品种、掺量必须符合设计要求。3、经常检查水泥用量,水泥浆拌制的数量,供浆过程中,灰浆搅拌机要不停的搅拌,防止水泥浆离析,不得有断浆现象;要严格控制深层搅拌机的提升速度,务使水泥与土搅拌均匀,为此,要检查供浆、搅拌、提升时间以及复搅拌次数。4、深层搅拌的深度,直径及桩体强度必须符合设计要求,必要时,抽检成桩强度5、基槽开挖时,检查成桩桩位、桩数与桩顶强度,验收合格后,方可进行后续施工。6、深层搅拌桩施工质量监理汇总表,见深层搅拌桩施工质量监理汇总表(附后)验收合格后,办理隐蔽工程验收签证。四、质量标准:1、依据标准:应符合国家标准:GBJ202-83《地基与基础工程及验收规范》DBJ08-40-94《地基处理技术规范》2、基本要求:(1)施工前现场事先应予平整,必须清除地上,地下一切障碍物,开机前必须调试,检查桩机运转及畅通情况。(2)施工前应根据现场情况确定施工参数包括输浆,杰浆到达喷浆口时间,提升速度等,并根据设计要求,通过成桩试验确定浆液配比等参数。(3)为保证搅拌桩垂直度,注意起吊设备的平整度和导向架的垂直度。(4)搅拌机预搅下沉不得冲水,遇到硬土层,下沉太慢时,方可适量冲水。(5)严格控制水泥质量及水泥掺,确保水灰比,发现注浆不足,必须再次复搅。(6)施工时因故停浆,宜将搅拌机下沉降浆点以下1/2m待恢复供浆时再喷浆提升,停机超过2小时,为防止灰浆堵塞导管,宜拆洗输浆管为妥。(7)桩与桩之间搭接时间不应大于24小时,超过上述时间,最后一根桩应空钻留出榫头,以待下搭接。间隔太长无法搭接时,应在设计建设方认可后,采取局部补桩与注浆措施。3、允许偏差项目:(1≤)搅拌桩垂直偏差1.0%(2≤)桩位布置偏差50mm(3≤)桩径偏差4%(4≤)钻头与样桩中心偏差20mm(5)出口压力0.3~0.6MPa(6≥)搅拌时间2min(7≤)深度记录误差100mm(8≤)时间记录误差5S(9≥)喷浆底座30S五、风险分析:水泥搅拌桩做为无支撑档土结构,在基坑开工程中使用频率相当高,施工工艺日趋成熟。搅拌桩施工过程中应注意桩位准确,保证垂直度偏差在允许偏差范围内,以保证开和基础工程顺利施工做为防水挡土设施,水泥搅拌桩之间搭接对工程最终质量影响甚大,施工过程中经常对施工机械进行检查,保证其正常运行,另外,加强浆液管理,保证前后台协调一致。由于搅拌桩送浆时需要一定压力,应对周围敏感建筑物,管线进行监测,做到信息化施工。施工过程中如发生意外事故,如停浆、冒浆、抱钻等,应会同有关人员妥善处理,并应对处理措施可行性进行周密研究,确保工程质量。1、搅拌体不均匀原因分析:(1)工艺不合理(2)施工机械发生故障,造成注浆不连续(3)搅拌提升速度不均匀2、喷浆不正常原因分析:(1)注浆泵坏(2)喷浆口堵塞(3)管路口有硬结块及杂物(4)水泥浆水灰比稠度不合适3、抱钻,冒浆原因分析:(1)工艺选择不当(2)遇粘结力强粘土层易抱钻(3)上复压力大,持浆能力差土层易冒浆4、桩顶强度低原因分析:(1)表层加固效果差,是加固体薄弱环节(2)目前施工机械身系统原因,在上覆压力小情况下不易拌合均匀。六、控制点:项目要点1防止搅拌不均匀a、施工前对整套设备进行检修,使之处于正常工作状态b、保证搅拌时间,增加拌和次数,提高搅拌...