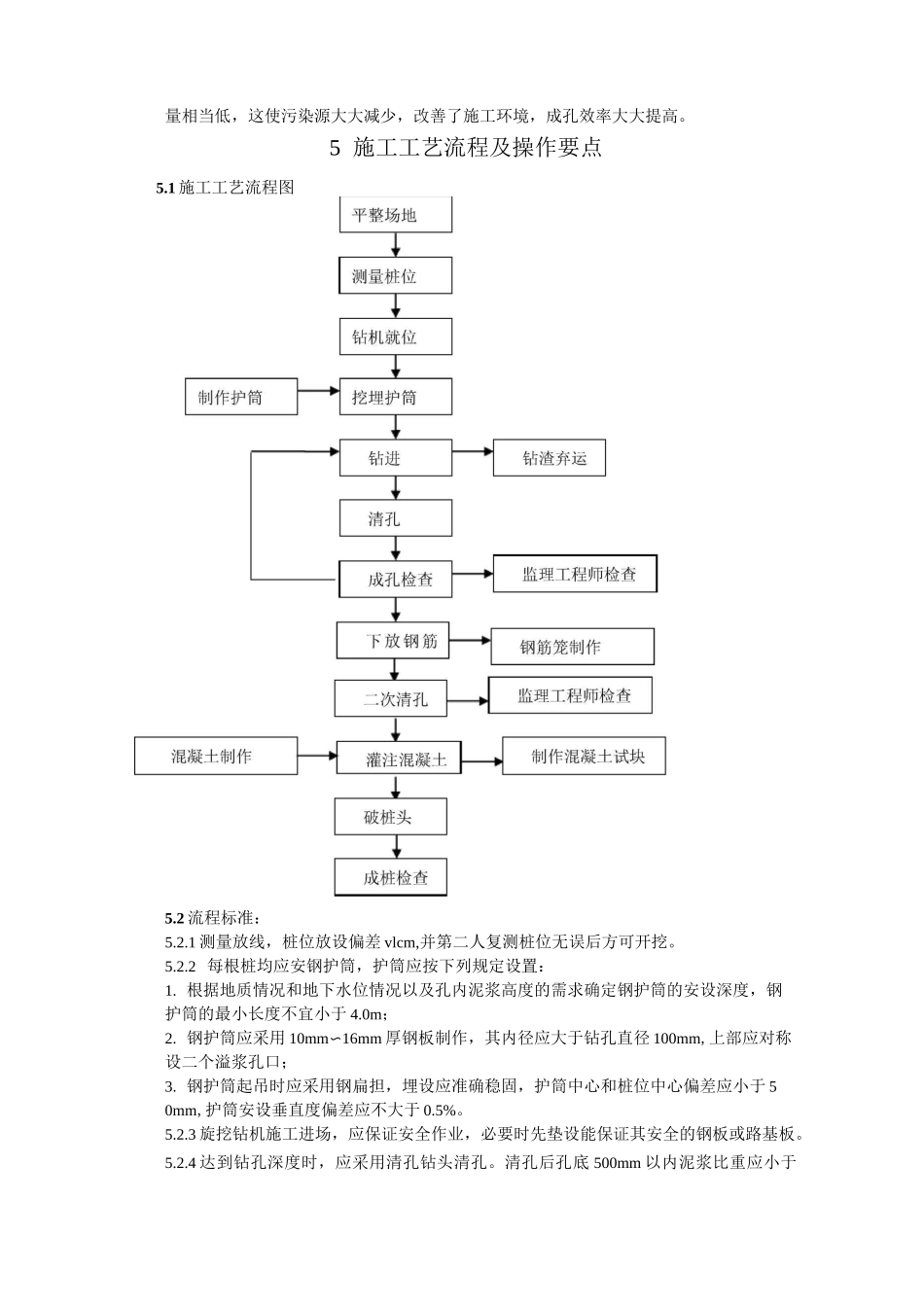

干式钻孔灌注桩施工工法1刖言2工法特点3适用范围4工艺原理5施工工艺流程及操作要点6材料与设备7质量控制8安全措施9环保措施10效益分析11应用实例1.前言1.0.1旋挖钻机作为基础工程机械中的新型机种,经过几年的推广应用,目前已被大量应用于公路及铁路、桥梁、水利工程、城市建筑工程等桩基工程之中。由于其高效、节能、低噪声、低污染、地层适应性较广等优点、受到越来越多的施工单位的青睐。1.0.2为进一步推广干式钻孔灌注桩技术的应用,在结合以往施工经验的基础上,特编制本施工工法。2工法特点2.0.1在相同的地层中,旋挖钻机的成孔速度是转盘钻机的5-10倍。成孔速度快,最快能达到lm/min,与传统的循环钻机相比优势明显,这样有效的保证了工程进度,节省了工期,减少了施工投入。2.0.2施工效率高、成桩质量可靠、泥浆排放量小(与传统钻孔灌注桩相比)。2.0.3施工时无振动,避免扰动已施工的桩和对临近建筑物产生的不良影响。2・°・4桩长可达65m,可发挥桩身全长的摩擦阻力作用,并具有很好的端承作用。3适用范围3.0.l适用范围广,无循环钻孔灌注桩适用于穿越填土、粘性土、粉土、砂土、碎(砾)石土层、风化岩层以及地质情况复杂、夹层多、起伏变化较大的软质岩层。3.0.2单桩承载力要求高的道路桥梁、工业和民用建筑。3.0.3可适用于深基坑支护工程排桩施工。3.0.4可适用于对噪音、振动和泥浆污染要求严格的场地施工。4工艺原理4.0.l采用旋挖钻机成孔,根据地质情况及地下水位埋深,干式钻孔一次成孔。4.0.2成孔后安放钢筋笼、二次清孔、浇注混凝土成桩。4.0.4工作原理是用短螺旋钻头或旋挖斗,利用强大的扭矩直接将土或砂砾等钻渣旋转挖掘,然后快速提出孔外,在不需要泥浆支护的情况下实现干式施工,钻削中的泥浆含量相当低,这使污染源大大减少,改善了施工环境,成孔效率大大提高。5施工工艺流程及操作要点5.1施工工艺流程图5.2流程标准:5.2.1测量放线,桩位放设偏差vlcm,并第二人复测桩位无误后方可开挖。5.2.2每根桩均应安钢护筒,护筒应按下列规定设置:1.根据地质情况和地下水位情况以及孔内泥浆高度的需求确定钢护筒的安设深度,钢护筒的最小长度不宜小于4.0m;2.钢护筒应采用10mm〜16mm厚钢板制作,其内径应大于钻孔直径100mm,上部应对称设二个溢浆孔口;3.钢护筒起吊时应采用钢扁担,埋设应准确稳固,护筒中心和桩位中心偏差应小于50mm,护筒安设垂直度偏差应不大于0.5%。5.2.3旋挖钻机施工进场,应保证安全作业,必要时先垫设能保证其安全的钢板或路基板。5.2.4达到钻孔深度时,应采用清孔钻头清孔。清孔后孔底500mm以内泥浆比重应小于1.25,含砂率不大于8%,粘度不大于28s。5.2.5钢筋笼制作、安装同钻孔灌注桩施工。5.2.6根据每根桩的成孔深度进行导管长度配置;安装完导管后,端承桩沉渣厚度不宜大于50mm,磨擦端承桩和端承磨擦桩不宜大于100mm;磨擦桩不宜大于200mm。采用后压浆技术时,经试后沉渣厚度可适当放宽。应根据不同的孔深和桩径选择正循环或反循环进行浇注混凝土前的二次清孔。5.2.7水下浇注的混凝土的含砂率宜为40%〜45%,坍落度宜为180mm〜220mm,水泥用量不少于360kg/m3,中粗砂、粗骨料应采用连续级配。当导管直径为300mm时,粗骨料最大粒径应小于40mm,当导管直径为250mm时,粗骨料最大粒径应小于30mm。5.2.8导管使用前应试拼装和试压,试水压力为0.6MPa〜1.0Mpa。每次浇注完混凝土应及时对导管内外进行清洗,使用前应检查是否有水泥浆块附着在导管内壁。使用隔水栓应有良好的隔水性能,保证顺利排出。隔水栓宜采用和桩身混凝土同强度等级的细石混凝土,并用布包裹成与导管内径相同的细石混凝土塞。5.2.9首次浇注混凝土时,应有足够的混凝土储备量,确保导管首次埋入混凝土面的深度不小于1.2m。5.2.10导管埋深宜为4m〜6m,严禁导管提出混凝土面,应设专人同步测量导管埋入混凝土面以下的深度差,填写水下浇注混凝土的动态记录。水下浇注混凝土必须连续进行,对浇注过程中的一切故障均应记录备案,并及时采取有效措施处理(如水下接桩等措施)。5.2.11桩顶混凝土的超灌高度:对桩径不大于1200mm的桩,超灌高度为1倍的桩径且不小于0.8m,对桩径大于12...