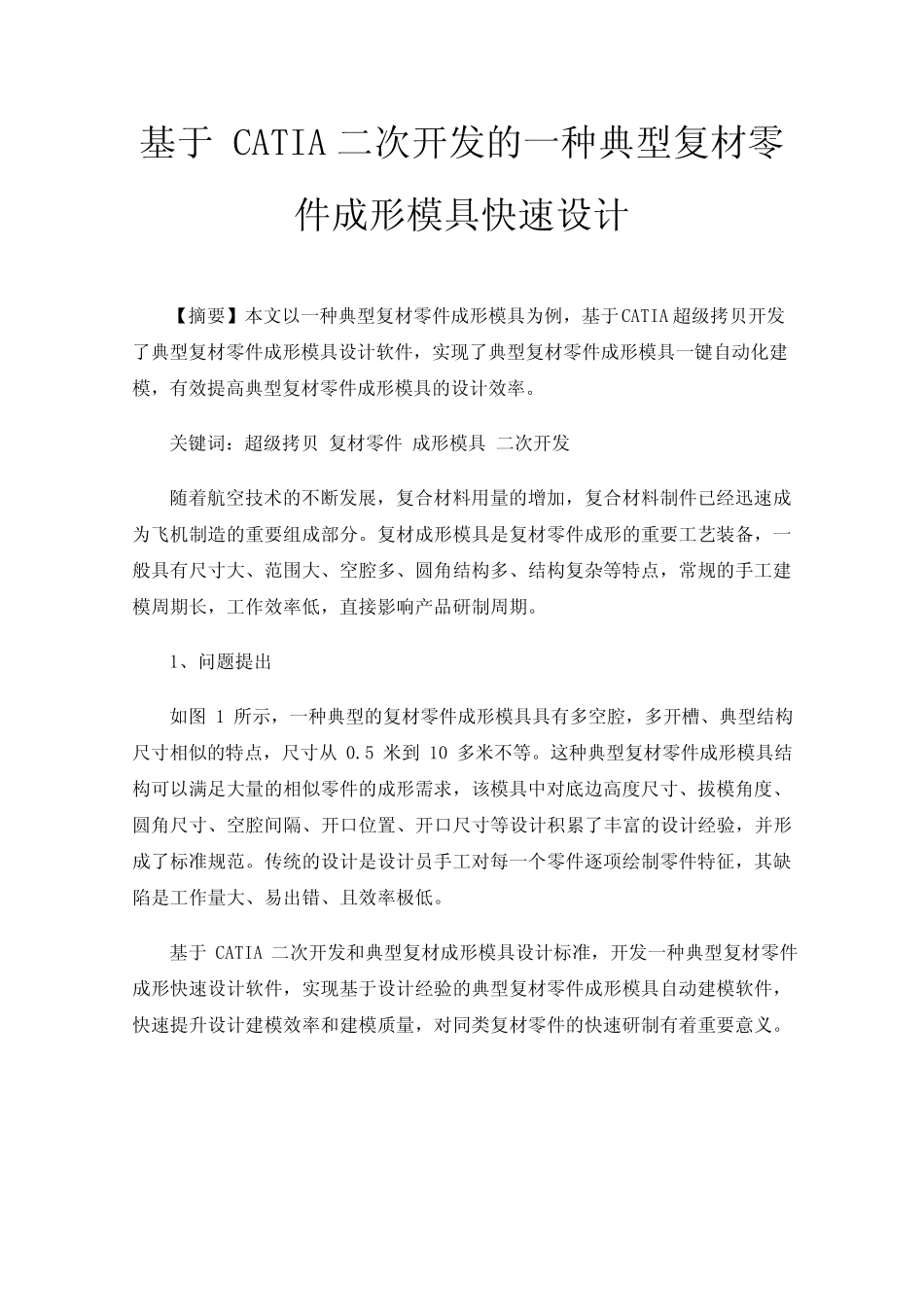

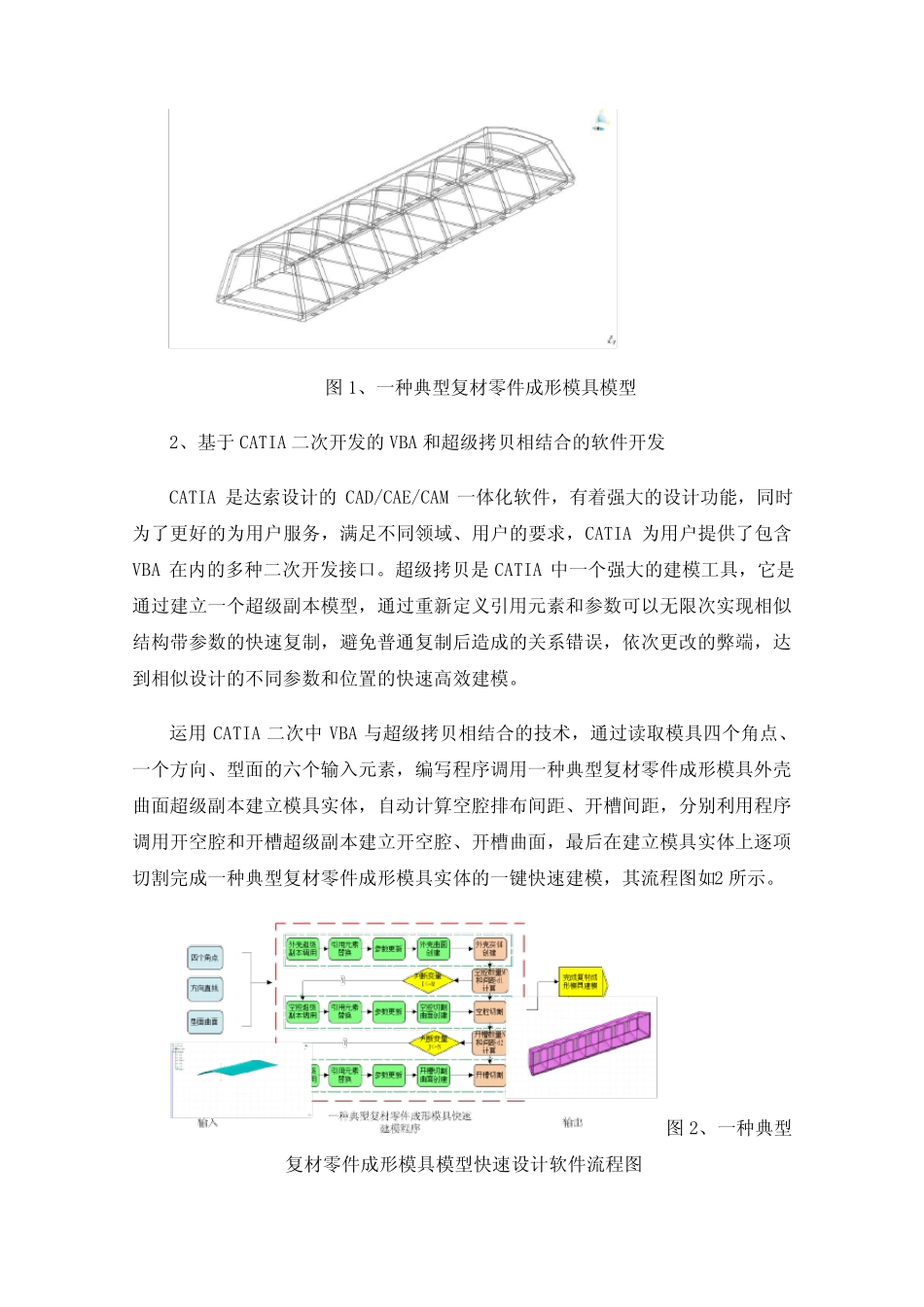

基于CATIA二次开发的一种典型复材零件成形模具快速设计【摘要】本文以一种典型复材零件成形模具为例,基于CATIA超级拷贝开发了典型复材零件成形模具设计软件,实现了典型复材零件成形模具一键自动化建模,有效提高典型复材零件成形模具的设计效率。关键词:超级拷贝复材零件成形模具二次开发随着航空技术的不断发展,复合材料用量的增加,复合材料制件已经迅速成为飞机制造的重要组成部分。复材成形模具是复材零件成形的重要工艺装备,一般具有尺寸大、范围大、空腔多、圆角结构多、结构复杂等特点,常规的手工建模周期长,工作效率低,直接影响产品研制周期。1、问题提出如图1所示,一种典型的复材零件成形模具具有多空腔,多开槽、典型结构尺寸相似的特点,尺寸从0.5米到10多米不等。这种典型复材零件成形模具结构可以满足大量的相似零件的成形需求,该模具中对底边高度尺寸、拔模角度、圆角尺寸、空腔间隔、开口位置、开口尺寸等设计积累了丰富的设计经验,并形成了标准规范。传统的设计是设计员手工对每一个零件逐项绘制零件特征,其缺陷是工作量大、易出错、且效率极低。基于CATIA二次开发和典型复材成形模具设计标准,开发一种典型复材零件成形快速设计软件,实现基于设计经验的典型复材零件成形模具自动建模软件,快速提升设计建模效率和建模质量,对同类复材零件的快速研制有着重要意义。图1、一种典型复材零件成形模具模型2、基于CATIA二次开发的VBA和超级拷贝相结合的软件开发CATIA是达索设计的CAD/CAE/CAM一体化软件,有着强大的设计功能,同时为了更好的为用户服务,满足不同领域、用户的要求,CATIA为用户提供了包含VBA在内的多种二次开发接口。超级拷贝是CATIA中一个强大的建模工具,它是通过建立一个超级副本模型,通过重新定义引用元素和参数可以无限次实现相似结构带参数的快速复制,避免普通复制后造成的关系错误,依次更改的弊端,达到相似设计的不同参数和位置的快速高效建模。运用CATIA二次中VBA与超级拷贝相结合的技术,通过读取模具四个角点、一个方向、型面的六个输入元素,编写程序调用一种典型复材零件成形模具外壳曲面超级副本建立模具实体,自动计算空腔排布间距、开槽间距,分别利用程序调用开空腔和开槽超级副本建立开空腔、开槽曲面,最后在建立模具实体上逐项切割完成一种典型复材零件成形模具实体的一键快速建模,其流程图如2所示。图2、一种典型复材零件成形模具模型快速设计软件流程图3、一种典型复材零件成形模具模型快速设计软件编程实现3.1典型复材零件成形模具超级副本模型的建立以四个交点、方向直线、一型面曲面为基础分别以典型复材零件模具中对底边高度尺寸、拔模角度、圆角尺寸、空腔间隔、开口位置、开口尺寸等设计经验和设计规范分别建立外壳、空腔、开槽超级副本模型。3.2典型复材零件外壳实体创建程序读取需要建立复材零件成形模具的输入元素,利用GetCustomerFactory函数调用外壳超级副本模型,PutInputData对引用元素进行快速替换,GetParameter进行参数更新,快速建立外壳曲面和实体模型。3.3空腔数量M和间距d1计算依据一种典型复材零件成形模具空腔设计经验和规范和需要建立复材零件成形模具的输入元素的角点坐标,确定模具总长xglen,按下列公式计算出空腔数量和间距d1M=int((xglen1-30)/250+0.5)d1=5*int((xglen1-30)/M/5)3.4典型复材零件空腔创建依据空腔数量M和间距d1,程序循环读取需要建立复材零件成形模具的输入元素,利用GetCustomerFactory函数调用空腔超级副本模型,PutInputData函数对引用元素进行快速替换,GetParameter函数进行参数更新,快速建立空腔曲面,切割外壳实体模型,完成所有空腔建模。3.5开槽数量N和间距d2计算依据一种典型复材零件成形模具开槽设计经验和规范和需要建立复材零件成形模具的空腔数量和间距,计算出开槽数量N数量和间距d2。3.6典型复材零件开槽依据开槽数量N和间距d2,程序循环读取需要建立复材零件成形模具的输入元素,利用GetCustomerFactory函数调用开槽超级副本模型,PutInputData函数对引用元素进行快速替换,GetParameter函数进行参数更新,快速建立开槽曲面,切割实体模型,完...