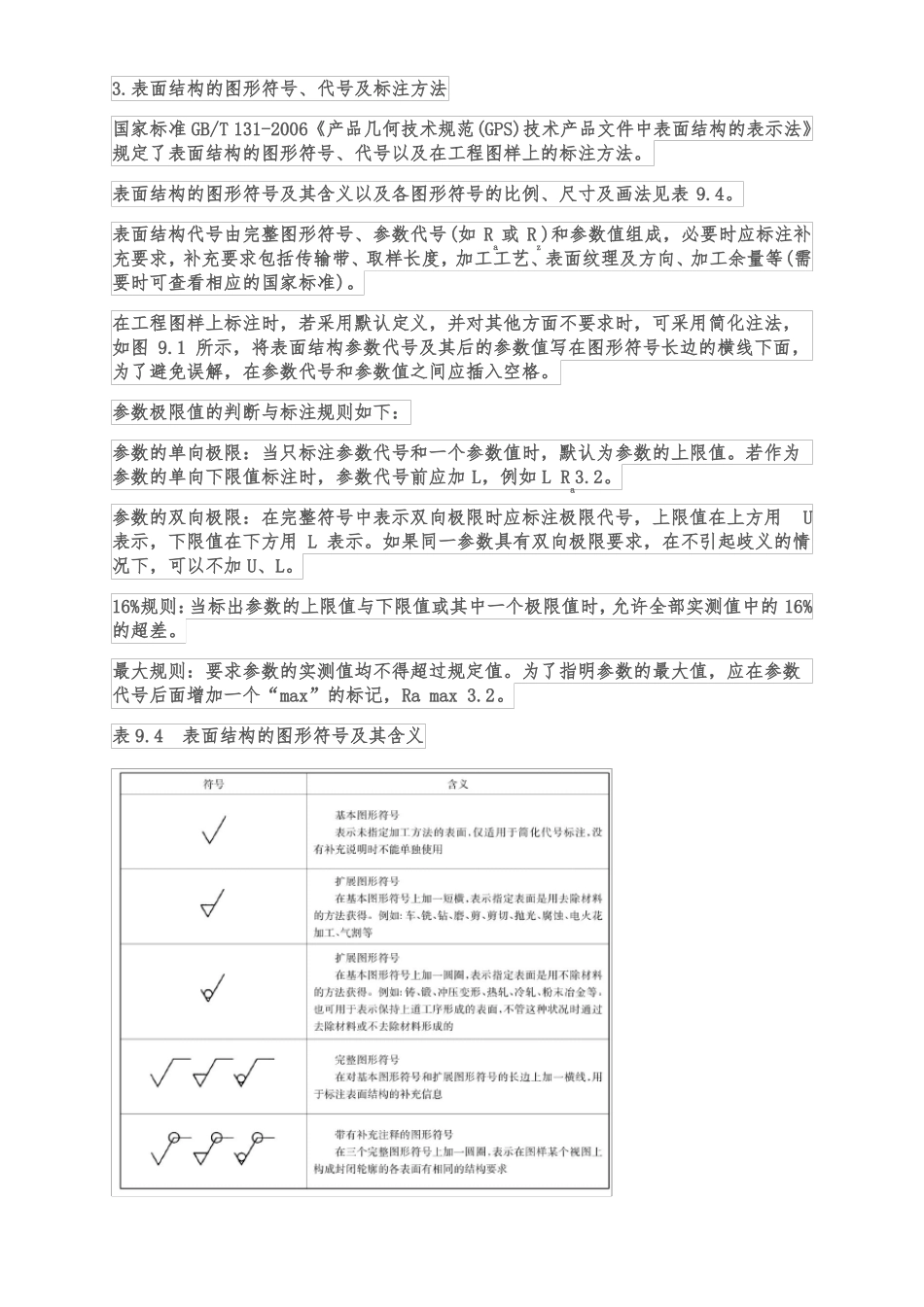

零件图的技术要求一、零件图上技术要求的内容零件图除了表达零件形状和标注尺寸外,还必须标注和说明制造零件时应达到的一些技术要求。大致有下列几方面内容:(1)零件的表面结构。(2)零件上重要尺寸的公差及零件的形状和位置公差。(3)零件的特殊加工要求、检验和试验说明。(4)热处理和表面修饰说明。(5)材料要求和说明。图上的技术要求如尺寸公差、形位公差、表面结构应按国家标准规定的各种代(符)号标注在图形上,无法标注在图形上的内容,可用文字分条注写在图纸下方空白处,本节主要根据GB/T131-2006介绍零件表面结构的标注方法。二、零件的表面结构1.表面结构的基本概念零件的实际表面是按所定特征加工形成的,看起来很光滑,但借助放大装置便会看到高低不平的状况。零件实际表面的轮廓是由粗糙度轮廓(R轮廓)、波纹度轮廓(W轮廓)和原始轮廓(P轮廓)构成的,各种轮廓所具有的特性都与零件的表面功能密切相关。(1)粗糙度轮廓。粗糙度轮廓是表面轮廓中具有较小间距和峰谷的那部分,它所具有的微观几何特性称为表面粗糙度。它主要是由所采用的加工方法形成的。如在切削过程中工件加工表面上的刀具痕迹以及切削撕裂时的材料塑性变形等。(2)波纹度轮廓。波纹度轮廓是表面轮廓中不平度的间距比粗糙度轮廓大得多的那部分。这种间距较大的,随机的或接近周期形式的成分构成的表面不平度称为表面波纹度。它主要由机床或工件的绕曲、振动、颤动、形成材料应变以及其他一些外部影响等原因引起。(3)原始轮廓。原始轮廓是忽略了粗糙度轮廓和波纹度轮廓之后的总的轮廓。一般由机器或工件的绕曲或导轨误差引起。2.表面结构的参数评定表面结构涉及下面的参数:(1)轮廓参数(GB/T3505-2000)——R轮廓(粗糙度参数);——W轮廓(波纹度参数);——P轮廓(原始轮廓参数)。(2)图形参数(GB/T18618-2002)——粗糙度图形——波纹度图形(3)支承率曲线参数(GB/T18778.2-2003和GB/T18778.3-2006)本章节主要介绍评定表面结构的粗糙度轮廓(R轮廓)参数中的两项主要参数:轮廓的算术平均偏差Ra和轮廓的最大高度Rz。(1)轮廓的算术平均偏差Ra:如图9.6所示,在一个取样长度lr内纵坐标值Z(x)绝对值的算术平均值。(2)轮廓的最大高度Rz:在一个取样长度内最大轮廓峰高Z(p)和最大轮廓谷深Z(v)之和的高度。表面结构的参数值要根据零件表面不同功能的要求分别选用。粗糙度轮廓参数Ra几乎是所有表面必须选择的评定参数。国家标准GB/T1031-1995规定了Ra的数值系列:0.012,0.025,0.05,0.1,0.2,0.4,0.8,1.6,3.2,6.3,12.5,25,50,100,其单位为μm。另外还规定了一组补充系列值,这里不作介绍。Ra的数值愈大,则表面愈粗糙,加工成本就愈低,随着Ra的数值不断变小,则表面愈光滑,而加工成本则愈来愈高。所以,在不影响产品使用性能的前提下,应尽量选用较大的表面粗糙度参数值,以降低生产成本。表9.3列出了常用切削加工表面的粗糙度轮廓参数Ra值及相应的加工等,供选择时参考。图9.6轮廓的算术平均偏差Ra表9.3常用切削加工表面的粗糙度轮廓参数Ra值和相应的表面特征及应用举例3.表面结构的图形符号、代号及标注方法国家标准GB/T131-2006《产品几何技术规范(GPS)技术产品文件中表面结构的表示法》规定了表面结构的图形符号、代号以及在工程图样上的标注方法。表面结构的图形符号及其含义以及各图形符号的比例、尺寸及画法见表9.4。表面结构代号由完整图形符号、参数代号(如Ra或Rz)和参数值组成,必要时应标注补充要求,补充要求包括传输带、取样长度,加工工艺、表面纹理及方向、加工余量等(需要时可查看相应的国家标准)。在工程图样上标注时,若采用默认定义,并对其他方面不要求时,可采用简化注法,如图9.1所示,将表面结构参数代号及其后的参数值写在图形符号长边的横线下面,为了避免误解,在参数代号和参数值之间应插入空格。参数极限值的判断与标注规则如下:参数的单向极限:当只标注参数代号和一个参数值时,默认为参数的上限值。若作为参数的单向下限值标注时,参数代号前应加L,例如LRa3.2。参数的双向极限:在完整符号中表示双向极限时应标注极限代号,上限值在上方用U表示,下限值在下方用L表示。如果...