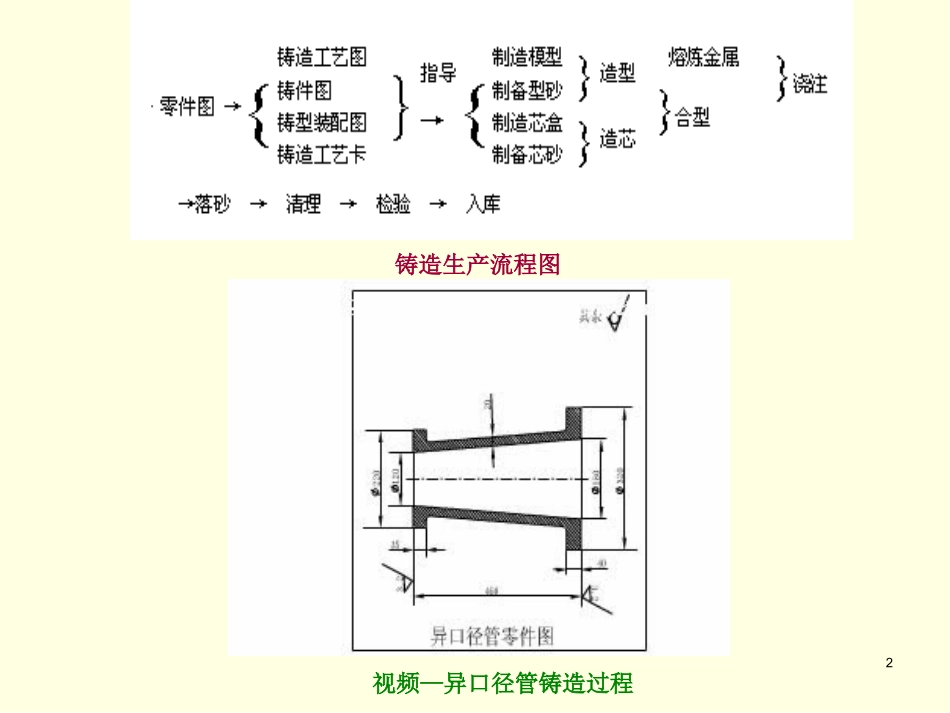

1铸造工艺设计为获得优质铸件,必须合理地制订工艺方案,绘制铸造工艺图。铸造工艺图:在零件图上用各种工艺符号及参数表示出铸造工艺方案的图形。主要包括:浇注位置,铸型分型面,型芯,加工余量,收缩率,浇注系统,起模斜度等。2视频—异口径管铸造过程铸造生产流程图3常用的砂型在砂型铸造中,根据砂型不同,又可以将砂型分为湿砂型、干砂型、表面烘干型、自硬砂型四种,见下表。铸型种类铸型特征主要特点适用范围湿砂型(湿型)以粘土做粘结剂,不经烘干可直接进行浇注的砂型生产周期短、效率高,易于实现机械化、自动化、设备投资和能耗低;但铸型强度低、发气量大,易于产生铸造缺陷单件或批量生产,尤其是大批量生产。广泛用于铝合金、镁合金和铸铁件干砂型(干型)经过烘干的高粘土含量(粘土质量分数为12%~14%)的砂型铸型强度和透气性较高,发气量小,故铸造缺陷较少;但生产周期长,设备投资大,能耗较高,且难于实现机械化与自动化单件,小批量生产质量要求较高,结构复杂的中、大型铸件表面烘干型浇注前用适当方法将型腔表层(厚15~20mm)进行干燥的砂型兼有湿砂型和干砂型的优点单件、小批量生产中、大型铝合金铸件和铸铁件自硬砂型常用水玻璃或合成树脂做粘结剂,原型砂自身的化学反应硬化,一般不需要烘烤,或只经低温烘烤铸型强度高,能耗低,生产效率高,粉尘少;但成本较高,有时易产生粘砂等缺陷单件或批量生产各类铸件,尤其是大、中型铸件4造型方法选择TheChooseofMoldingMethod选择造型方法的依据:零件结构特点、尺寸、技术要求、生产批量和实际生产条件。选择造型方法的原则:保证质量、降低成本、条件可能5浇注位置和分型面的选择浇注位置:浇注时铸件在铸型中所处的位置。分型面:是指铸型组元间的结合面。分型面决定了铸件(模样)在造型时的位置。一、浇注位置选择原则TheChooseofPouringPosition浇注位置的选择关系到铸件的质量能否得到保证,也涉及铸件尺寸精度及造型工艺过程。6(1)铸件的重要加工面应朝下或处于侧面否则易产生砂眼、气孔、夹渣、组织不致密等缺陷。锥齿轮铸件的浇注位置7(2)铸件的大平面应朝下否则易产生夹砂缺陷8(3)铸件的薄壁部分应处于铸型下部,垂直或倾斜,否则易产生浇不足或冷隔现象9(4)铸件厚大部位应置于上部或侧面易于安装冒口实现定向凝固10二、铸件分型面的选择原则TheChooseofMoldJoint四少两便少用砂芯少用三箱少用活块少挖砂便于清理便于合箱11(1)使铸件或主要型芯位于同一铸型Ⅱ—合理箱体铸件分型面管子堵头分型面12(2)分型面少,少用三箱13视频—三箱改为两箱14(3)少用活块15(4)少挖砂,分型面平直16工艺参数的选择TheDeterminationofFoundryParameters一、机械加工余量机械加工余量MachiningAllowance:铸件表面上为切削加工而加大的尺寸。机械加工余量的值取决于批量、合金、尺寸、加工面与基准面的距离、加工面在浇注时的位置。17181920二、起模斜度PatternDraft起模斜度:为便于起模,在垂直于分型面的立壁上,在制作模样时所留有的斜度。21起模斜度通常为15'~3°一般情况:金属模比木模斜度小;立壁愈高,斜度愈小;机器造型比手工造型斜度小;外壁的斜度比内壁(3°~10°)的小。22三、铸造收缩率铸造收缩率CastingShrinkageAllowanceCastingShrinkageAllowance收缩量:为补偿铸件收缩,需在模样上增大的尺寸。灰铸铁为0.7%~1.0%,铸造碳钢为1.3%~2.0%,铝硅合金为0.8%~1.2%。23四、最小铸出孔、槽尺寸零件上的孔、槽应尽量铸出,以节约金属和减少机械加工工作量,且减少缩孔、缩松等铸造缺陷。但当孔、槽尺寸过小时,直接铸出易产生粘砂、偏心等缺陷或增大造型难度,不如通过机械加工制出方便、经济。通常,批量越大、铸出孔、槽尺寸可越小;铸钢的最小铸出孔、槽尺寸应大于灰铸铁件。灰铸铁件最小铸出孔直径单件小批生产时为30~50mm,大量生产时为12~15mm。零件上不要求加工的孔、槽,一般均铸出。24五、型芯设计25芯头设计CoresPrintDesign芯头是型芯的重要组成部分,起支撑和固定型芯、排除型芯内气体的作用。主要有垂直芯头、水平芯头。芯头设计主要是确定芯头长度、斜度和间...