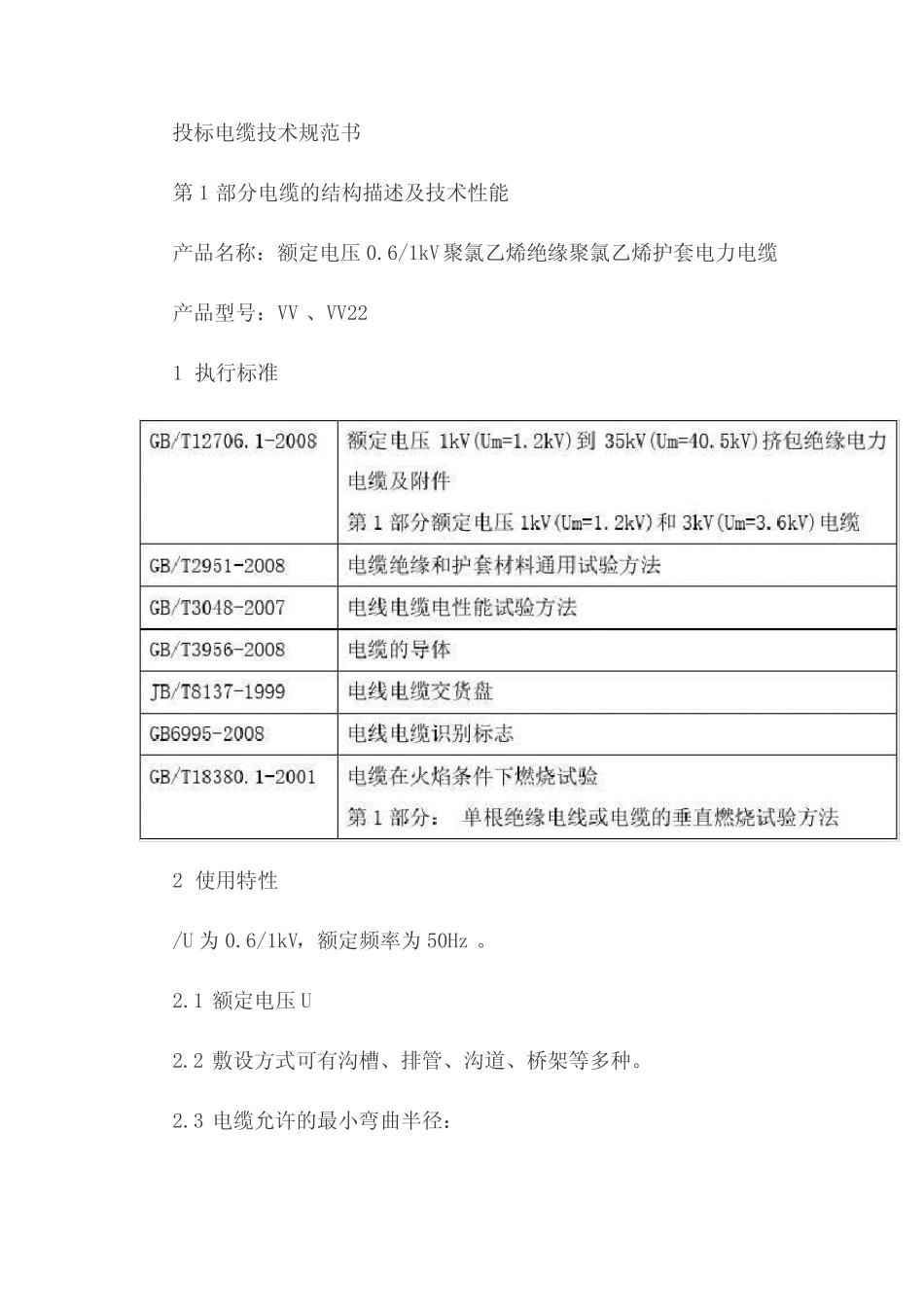

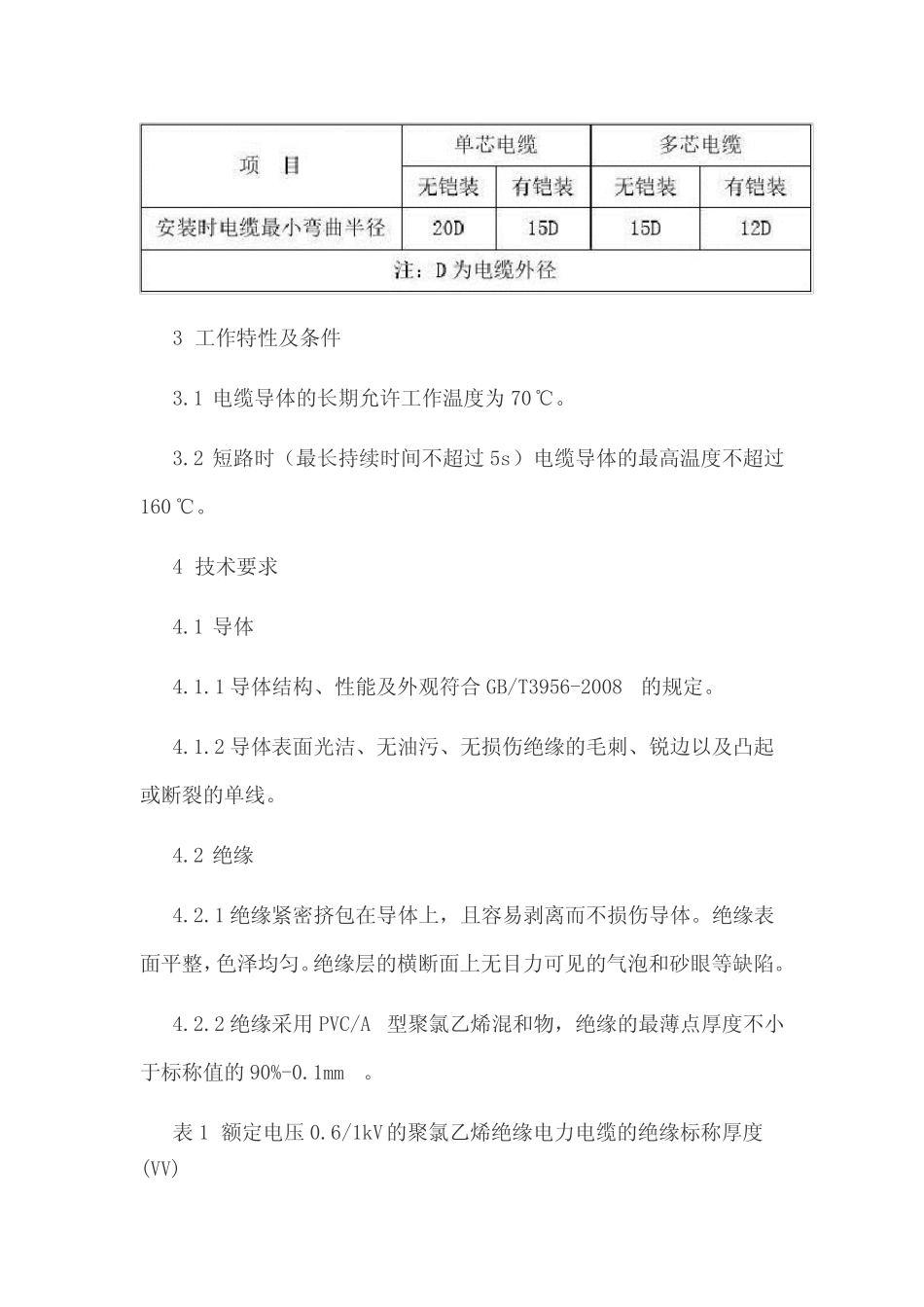

投标电缆技术规范书第1部分电缆的结构描述及技术性能产品名称:额定电压0.6/1kV聚氯乙烯绝缘聚氯乙烯护套电力电缆产品型号:VV、VV221执行标准2使用特性/U为0.6/1kV,额定频率为50Hz。2.1额定电压U2.2敷设方式可有沟槽、排管、沟道、桥架等多种。2.3电缆允许的最小弯曲半径:3工作特性及条件3.1电缆导体的长期允许工作温度为70℃。3.2短路时(最长持续时间不超过5s)电缆导体的最高温度不超过160℃。4技术要求4.1导体4.1.1导体结构、性能及外观符合GB/T3956-2008的规定。4.1.2导体表面光洁、无油污、无损伤绝缘的毛刺、锐边以及凸起或断裂的单线。4.2绝缘4.2.1绝缘紧密挤包在导体上,且容易剥离而不损伤导体。绝缘表面平整,色泽均匀。绝缘层的横断面上无目力可见的气泡和砂眼等缺陷。4.2.2绝缘采用PVC/A型聚氯乙烯混和物,绝缘的最薄点厚度不小于标称值的90%-0.1mm。表1额定电压0.6/1kV的聚氯乙烯绝缘电力电缆的绝缘标称厚度(VV)4.2.3绝缘线芯采用颜色识别,分色规则符合GB6995-2008的规定。4.3缆芯、填充及内衬层4.3.1电缆绝缘线芯成缆方向为右向。4.3.2电缆的缆芯中用非吸湿性材料填充。4.3.3VV22型电缆成缆线芯外绕包两层PVC黑带作为内衬层,其厚度符合GB/T12706.1-2008的规定。4.4铠装(适用于VV22型电缆)4.4.1单芯电缆采用双层不锈钢带铠装,多芯电缆铠装采用双层镀锌钢带铠装。4.4.2钢带螺旋式绕包,绕包间隔不超过钢带宽度的50%。4.4.2钢带厚度符合GB/T12706.1-2008的规定,钢带绕包圆整光滑。4.5外护套4.5.1电缆外护套紧密挤包在成缆线芯或铠装层上,护套表面光洁,色泽均匀。4.5.2电缆外护套材料采用PVC/ST1聚氯乙烯混和物;护套厚度符合GB/T12706.1-2008的规定,铠装电缆护套上任一处最小厚度不小于标称值的80%-0.2mm,非铠装电缆护套上任一处最小厚度不小于标称值的85%-0.1mm。5成品电缆5.1成品电缆的机械物理性能等技术指标符合表1的规定。5.2成品电缆经受3500V交流电压,时间5min的试验而不击穿。5.3电缆的绝缘电阻常数:20℃时,不小于36.7MΩ·km;70℃时,不小于0.037MΩ·km。5.4电缆导体20℃时直流电阻符合GB/T3956-2008的规定。5.5成品电缆的不圆度不大于10%。5.6成品电缆的外护套能通过GB/T18380.1-2001的不延燃试验。5.7成品电缆表面连续印有电缆型号、电压、厂名、尺码等标志。标志字迹清楚,容易辨认、耐擦,并符合GB6995.3-2008规定。6试验6.1例行试验例行试验在每一根电缆制造长度上进行,例行试验项目如下:6.2抽样试验抽样试验频次符合GB/T12706.1-2008规定,试验项目如下:6.3电缆型式试验内容及方法符合GB/T12706.1-2008的规定。7包装及运输和保管7.1电缆妥善包装在符合JB/T8137-1999规定要求的电缆盘上交货。电缆端头可靠密封,伸出盘外的电缆端头加保护罩,伸出的长度不小于300mm。7.2每盘电缆附有产品质量检验合格证,电缆盘上标明:a.制造厂名或商标;b.电缆型号及规格;c.长度,m;d.毛重,kg;e.制造日期:年月;f.表示电缆盘正确滚动方向的符号;g.标准编号。7.3运输和保管应符合下列要求:a.电缆应避免露天存放,电缆盘不允许平放b.运输中严禁从高处扔下装有电缆的电缆盘,严禁机械损伤电缆;c.吊装包装件时,严禁几盘同时吊装。在车辆、船舶等运输工具上,电缆盘必须放稳,并用合适方法固定,防止互撞或翻倒。表1额定电压0.6/1KV聚氯乙烯绝缘聚氯乙烯护套电力电缆(VV、VV22)主要性能指标第2部分电缆所用原材料供应商一览表和结构简图2.1投标电缆所需主要原材料及供应商一览表VV:第3部分电缆的质量检验、技术支持及生产工艺特点1.制造与检验1.1我方提供的电缆都严格按照国家相关的标准、规范进行制造与检验,提供电缆的质量证明书,并根据检验结果出具检验报告。1.2我方的质量体系通过了ISO9001国际认证,在电缆的生产制造过程中,我方严格按照ISO9001质量标准进行控制,特别注重关键工序的控制。1.3在电缆的制造与检验过程中,欢迎买方人员前来我厂监造、验证、指导,我方将全力配合与支持。2技术支持与工程配合2.1对于买方在电缆检验、安装、运行、调试及维护等过程中所需技术支持,我方将积极配合与支持,及时提供安装、操作、使用、维护...