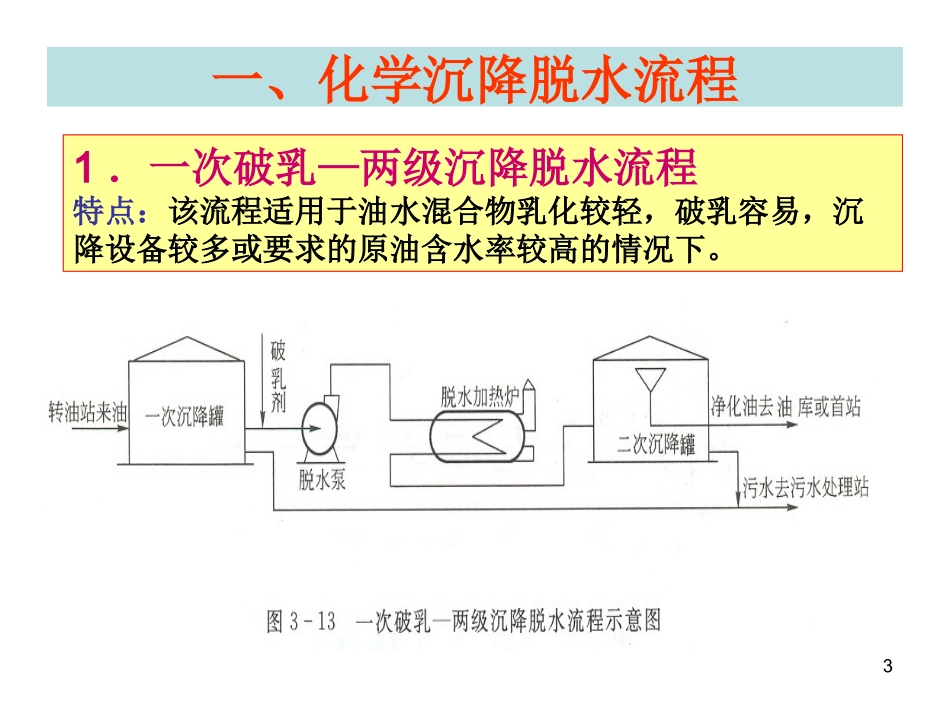

14-4常用原油脱水流程•前言:•原油脱水工艺流程,是根据原油脱水的基本原理和方法,结合油田开发的实际,因地制宜地选用适当的设备,并将这些设备按其作用的先后次序,用管道有机地连接起来,构成的一个生产过程。2•在实际应用中,因为绝大部分的油井产物都有乳化水的存在,所以很少单独利用重力沉降脱水的情况,通常是根据需要,将化学破乳、电场力破乳、重力沉降破乳等多种形式进行不同的组合,构成复合脱水的工艺流程。•一、化学沉降脱水流程•二、电化学沉降脱水流程•三、密闭脱水流程3一、化学沉降脱水流程1.一次破乳—两级沉降脱水流程特点:该流程适用于油水混合物乳化较轻,破乳容易,沉降设备较多或要求的原油含水率较高的情况下。42.二次破乳—两级沉降脱水流程特点:该流程适用于油水混合物的含水率较高,乳化较重的情况下。5•值得注意的是:破乳剂的加入时间,对脱水效果和效率有较大的影响。•加入过晚,由于我国目前使用的破乳剂大部分是水溶性的,随着沉降罐中油水的分离,分离出的水会溶解没作用的破乳剂,使破乳剂的利用率降低;•加入过早,破乳后游离出来的水不能及时分出,随着在管道中的流动、搅拌等作用,会重新乳化。•因此,需根据乳状液的性质、流程特点等,确定合适的破乳剂加入点。6二、电化学沉降脱水工艺流程1.一段电化学沉降脱水工艺流程特点:在该流程中,以电场力脱水为主,化学破乳为辅。这种流程适用于含水量小于20%的乳状液破乳脱水,其脱水效果较好,成本较低。72.二段电化学沉降脱水工艺流程这种流程用于含水率较高的乳状液脱水处理,在一段热化学破乳沉降过程中,将乳状液的含水率30%以下;再进行二段电脱水,使原油含水率达到外输要求。83.高粘度原油脱水工艺流程高粘度原油的脱水,需要较高的温度,脱水后的原油,若直接外输,不仅浪费能量,而且增加油品的蒸发损耗。为此,在这种流程中设置了换热器,将电脱水后的原油引回换热器,与加热前的原油乳状液换热后再外输,提高了热能的利用率,降低了脱水成本。9三、密闭脱水工艺流程10•特点:以三相分离器代替了开式流程中的气液分离器和一次沉降罐,以可承受一定压力的卧式缓冲罐、压力沉降罐等代替了开式流程中的立式常压储罐,实现了全过程的密闭运行,具有流程简单、建设投资少,油气蒸发损耗少,避免乳状液老化,有利于实现自动控制等优点。•但运行参数的相互影响较大,对自动化水平的要求较高。114-5原油脱水操作一、岗位职责①负责电脱水器的正常生产及开停操作工作。②负责设备、仪器、仪表和安全附件的正确使用及日常维护保养工作。③负责值班期间的定期巡检、操作及故障处理工作。④负责操作运行记录的填写工作。⑤负责岗位及其它相关工作。12二、电脱水器的投产•1.投产准备——清扫检查•2.空载试运•清洗(蒸汽或热水)——观察(人孔1m处设观察点)——观察无误后合电闸空载送电试运。•注:空载最好夜间进行,为便于观察放电位置;•空气潮湿,应低压送电;•空载送电时的电压指示为正常值,电流指示为0或者接近于0。•3.单体试压(蒸汽和清水)•空载试压正常,关闭人孔和各阀门,检查阀门、附件。•蒸汽为介质:注入蒸汽,升压至工作压力的1.2倍,稳压1h,不刺不漏为合格;•清水试压:水温应高于气温5℃以上,注入清水,排净空气,控制压力为工作压力的1.5倍,稳压2h,压降小于0.02Mpa为合格。•试压结束后,打开自流阀放水,待压力降为零后缓慢打开顶部防空阀,放净脱水器内气体。13•4.进油投产•(1)开脱水器顶部的大放气阀,进油——稳、慢。•(2)油进到容积的3/4,关闭大气阀,开小气阀,放空排气至排尽•(3)进满油后,关闭小放气阀,使压力升至0.4~0.6MPa试压,检查人孔,绝缘棒,法兰,阀门等无泄漏。•(4)送电前,检查顶部确认无人后,关闭梯门。•(5)送电后观测电流电压的变化。•(6)控制脱水器水位,当油水界面稳定后,打开放水阀放水,并观察调整,直至运行平衡后,投产结束。14三、电脱水器的运行①脱水器运行中,操作人员要做到勤检查、勤调整、勤分析,使流量平稳、压力平稳、温度平稳、水位平稳、加药量平稳,即所谓的“三勤五...