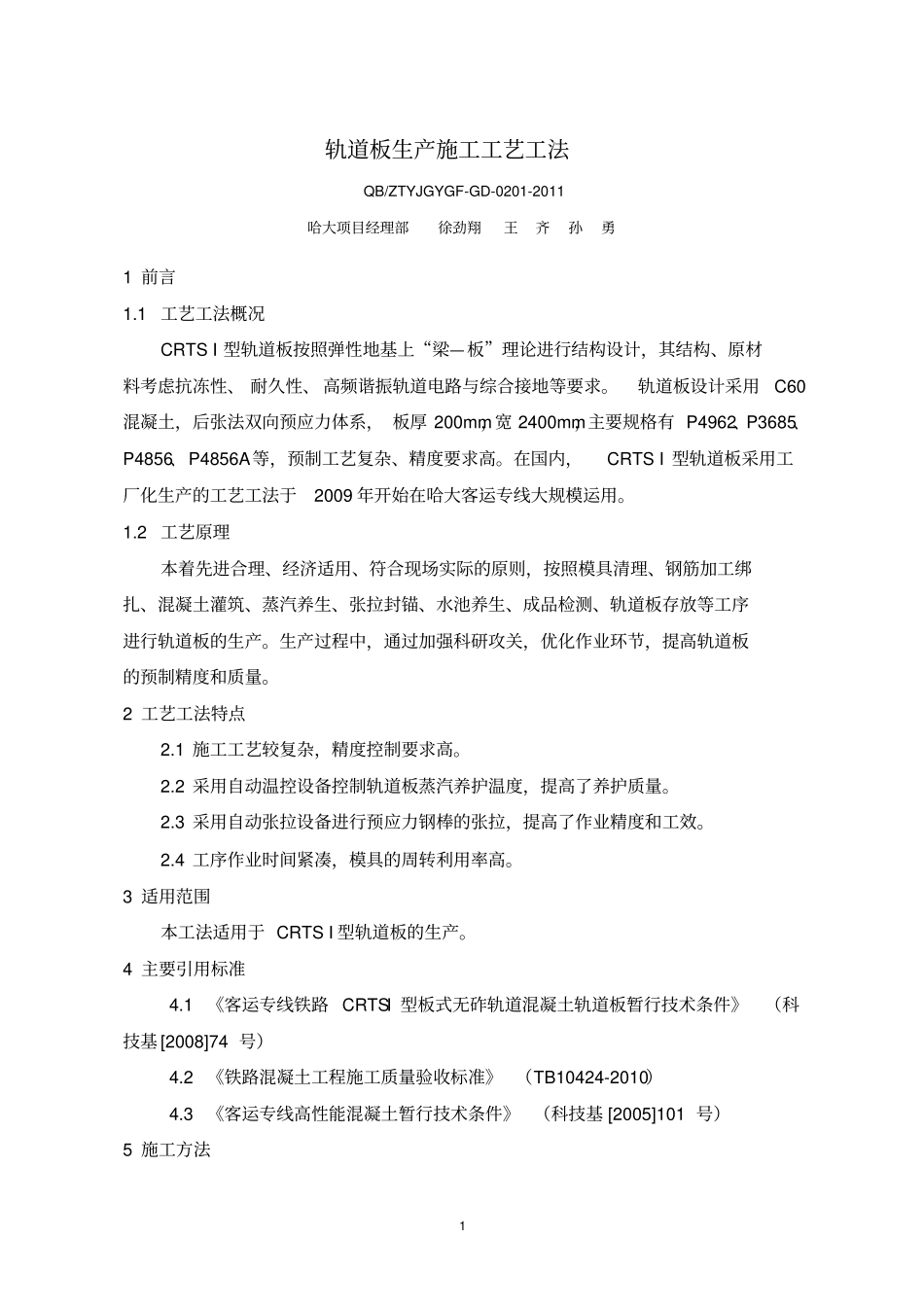

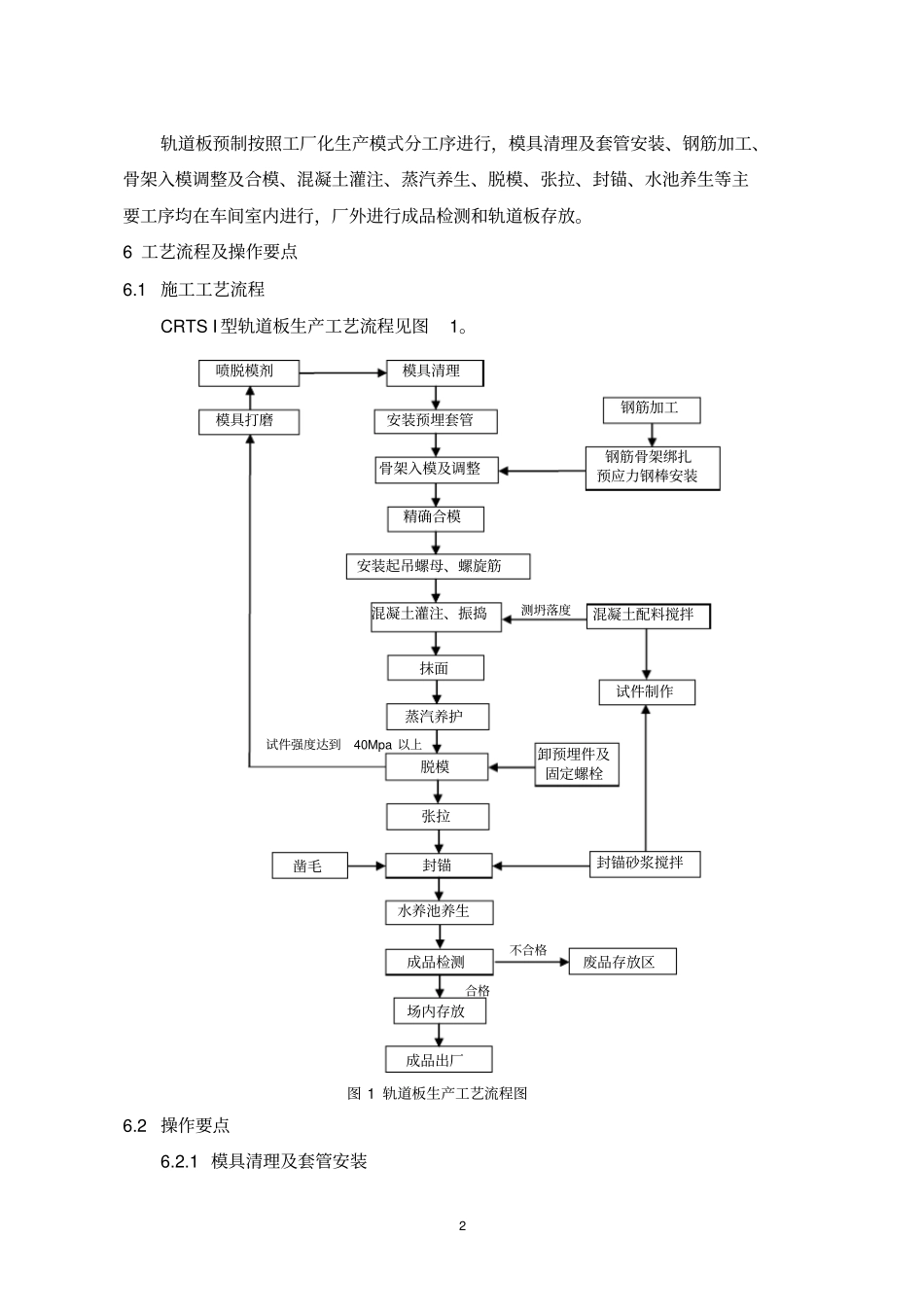

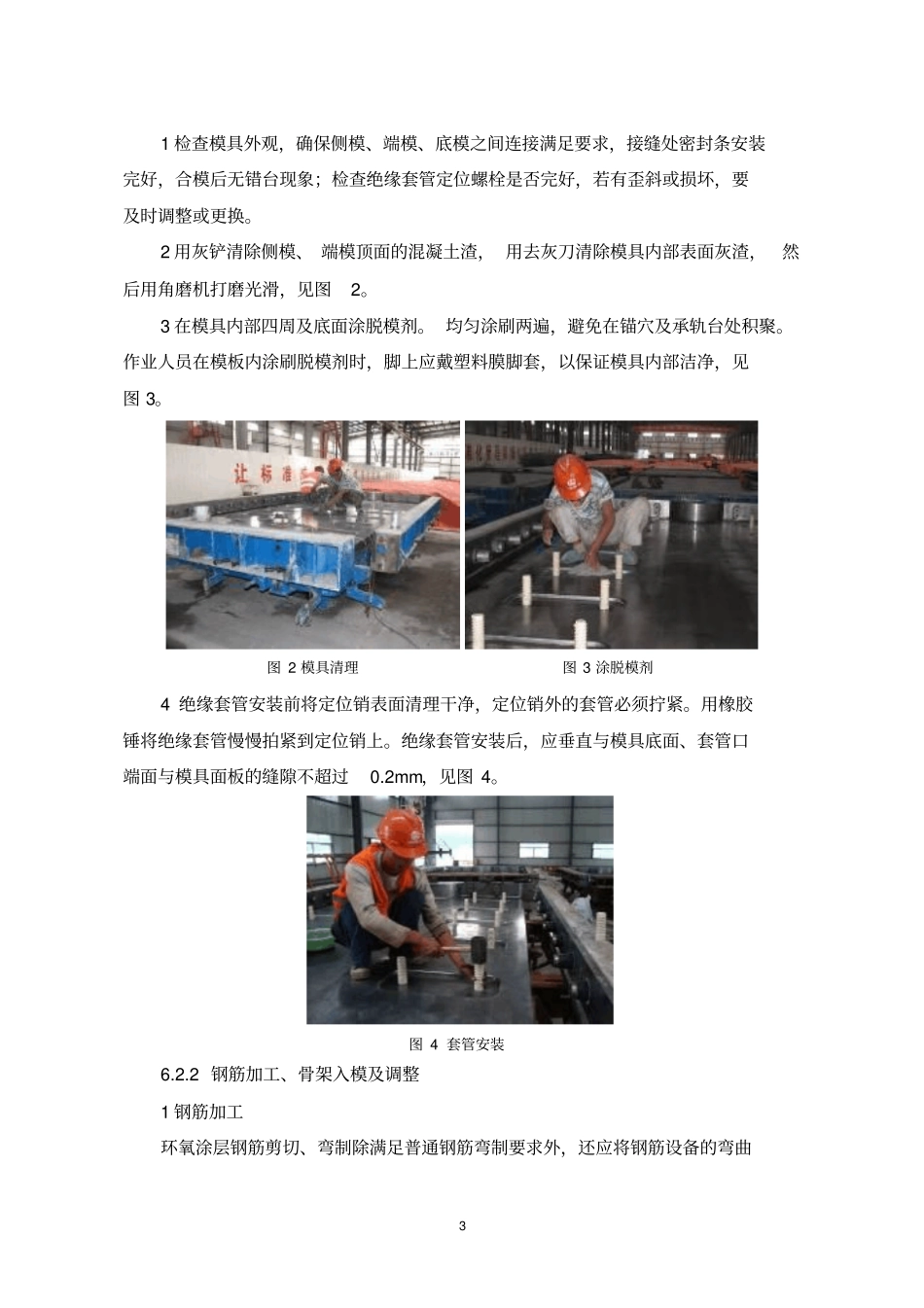

1轨道板生产施工工艺工法QB/ZTYJGYGF-GD-0201-2011哈大项目经理部徐劲翔王齐孙勇1前言1.1工艺工法概况CRTSI型轨道板按照弹性地基上“梁—板”理论进行结构设计,其结构、原材料考虑抗冻性、耐久性、高频谐振轨道电路与综合接地等要求。轨道板设计采用C60混凝土,后张法双向预应力体系,板厚200mm,宽2400mm,主要规格有P4962、P3685、P4856、P4856A等,预制工艺复杂、精度要求高。在国内,CRTSI型轨道板采用工厂化生产的工艺工法于2009年开始在哈大客运专线大规模运用。1.2工艺原理本着先进合理、经济适用、符合现场实际的原则,按照模具清理、钢筋加工绑扎、混凝土灌筑、蒸汽养生、张拉封锚、水池养生、成品检测、轨道板存放等工序进行轨道板的生产。生产过程中,通过加强科研攻关,优化作业环节,提高轨道板的预制精度和质量。2工艺工法特点2.1施工工艺较复杂,精度控制要求高。2.2采用自动温控设备控制轨道板蒸汽养护温度,提高了养护质量。2.3采用自动张拉设备进行预应力钢棒的张拉,提高了作业精度和工效。2.4工序作业时间紧凑,模具的周转利用率高。3适用范围本工法适用于CRTSI型轨道板的生产。4主要引用标准4.1《客运专线铁路CRTSI型板式无砟轨道混凝土轨道板暂行技术条件》(科技基[2008]74号)4.2《铁路混凝土工程施工质量验收标准》(TB10424-2010)4.3《客运专线高性能混凝土暂行技术条件》(科技基[2005]101号)5施工方法2轨道板预制按照工厂化生产模式分工序进行,模具清理及套管安装、钢筋加工、骨架入模调整及合模、混凝土灌注、蒸汽养生、脱模、张拉、封锚、水池养生等主要工序均在车间室内进行,厂外进行成品检测和轨道板存放。6工艺流程及操作要点6.1施工工艺流程CRTSI型轨道板生产工艺流程见图1。图1轨道板生产工艺流程图6.2操作要点6.2.1模具清理及套管安装喷脱模剂模具打磨试件强度达到40Mpa以上模具清理钢筋加工骨架入模及调整精确合模安装起吊螺母、螺旋筋安装预埋套管混凝土灌注、振捣抹面蒸汽养护卸预埋件及固定螺栓脱模封锚水养池养生钢筋骨架绑扎预应力钢棒安装混凝土配料搅拌试件制作测坍落度张拉封锚砂浆搅拌凿毛成品检测场内存放成品出厂合格废品存放区不合格31检查模具外观,确保侧模、端模、底模之间连接满足要求,接缝处密封条安装完好,合模后无错台现象;检查绝缘套管定位螺栓是否完好,若有歪斜或损坏,要及时调整或更换。2用灰铲清除侧模、端模顶面的混凝土渣,用去灰刀清除模具内部表面灰渣,然后用角磨机打磨光滑,见图2。3在模具内部四周及底面涂脱模剂。均匀涂刷两遍,避免在锚穴及承轨台处积聚。作业人员在模板内涂刷脱模剂时,脚上应戴塑料膜脚套,以保证模具内部洁净,见图3。图2模具清理图3涂脱模剂4绝缘套管安装前将定位销表面清理干净,定位销外的套管必须拧紧。用橡胶锤将绝缘套管慢慢拍紧到定位销上。绝缘套管安装后,应垂直与模具底面、套管口端面与模具面板的缝隙不超过0.2mm,见图4。图4套管安装6.2.2钢筋加工、骨架入模及调整1钢筋加工环氧涂层钢筋剪切、弯制除满足普通钢筋弯制要求外,还应将钢筋设备的弯曲4轴用尼龙套管包裹,确保表面涂层不破损,且钢筋端部弯折应一次成型,不宜反复操作,见图5。环氧涂层钢筋断头处采用与环氧涂层相同的材料手工刷涂或高压喷枪喷涂,以确保涂层钢筋的绝缘效果。对于在生产及搬运过程中形成的涂层破损,采用同样方法进行修补,见图6。图5涂层钢筋弯曲图6涂层钢筋修补2钢筋焊接焊接部位主要是接地端子、加强钢筋。制作P4962、P3685、P4856等规格的焊接胎具;焊接作业时,先焊接两接地端子,然后布设横向普通钢筋,再焊接加强钢筋;钢筋焊缝长度为单面焊长100mm,双面焊长55mm。3钢筋绑扎在专用胎具上绑扎钢筋,胎具采用钢木结合方式。绑扎作业时,工人按照图纸要求,将加工好的钢筋半成品放入各槽口处,既提高了工效,又保证了钢筋绑扎各部位尺寸满足设计要求,同时也保证了环氧树脂涂层钢筋在绑扎过程中不受损伤,见图7。图7钢筋绑扎图8带垫块的成型骨架5所有交点位置均应采用绝缘扎丝逐点绑扎,扎丝尾部应扭向骨架内。钢筋骨架绑扎完成后,按设计要求可在底部及四侧绑扎混凝土保护层垫...