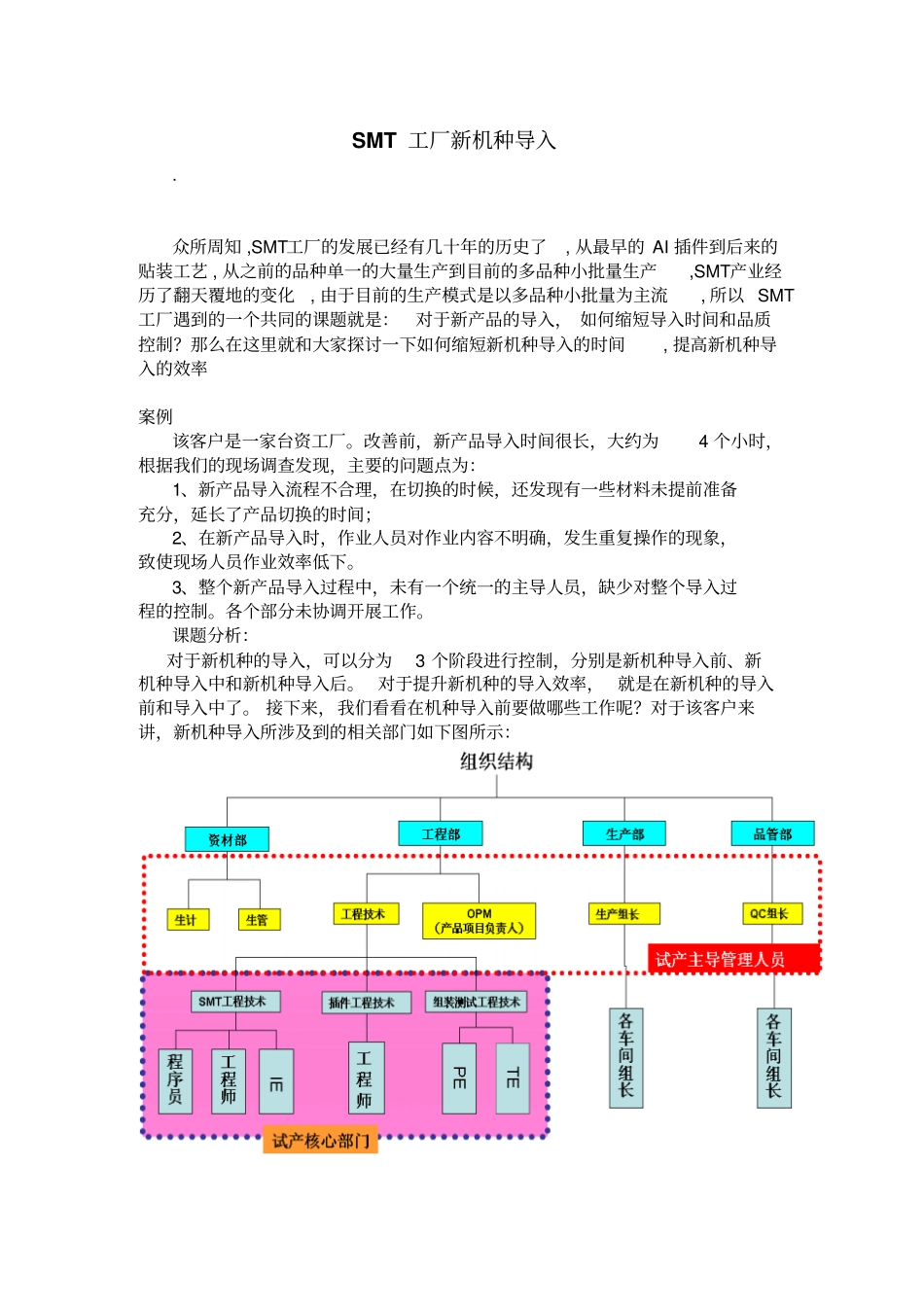

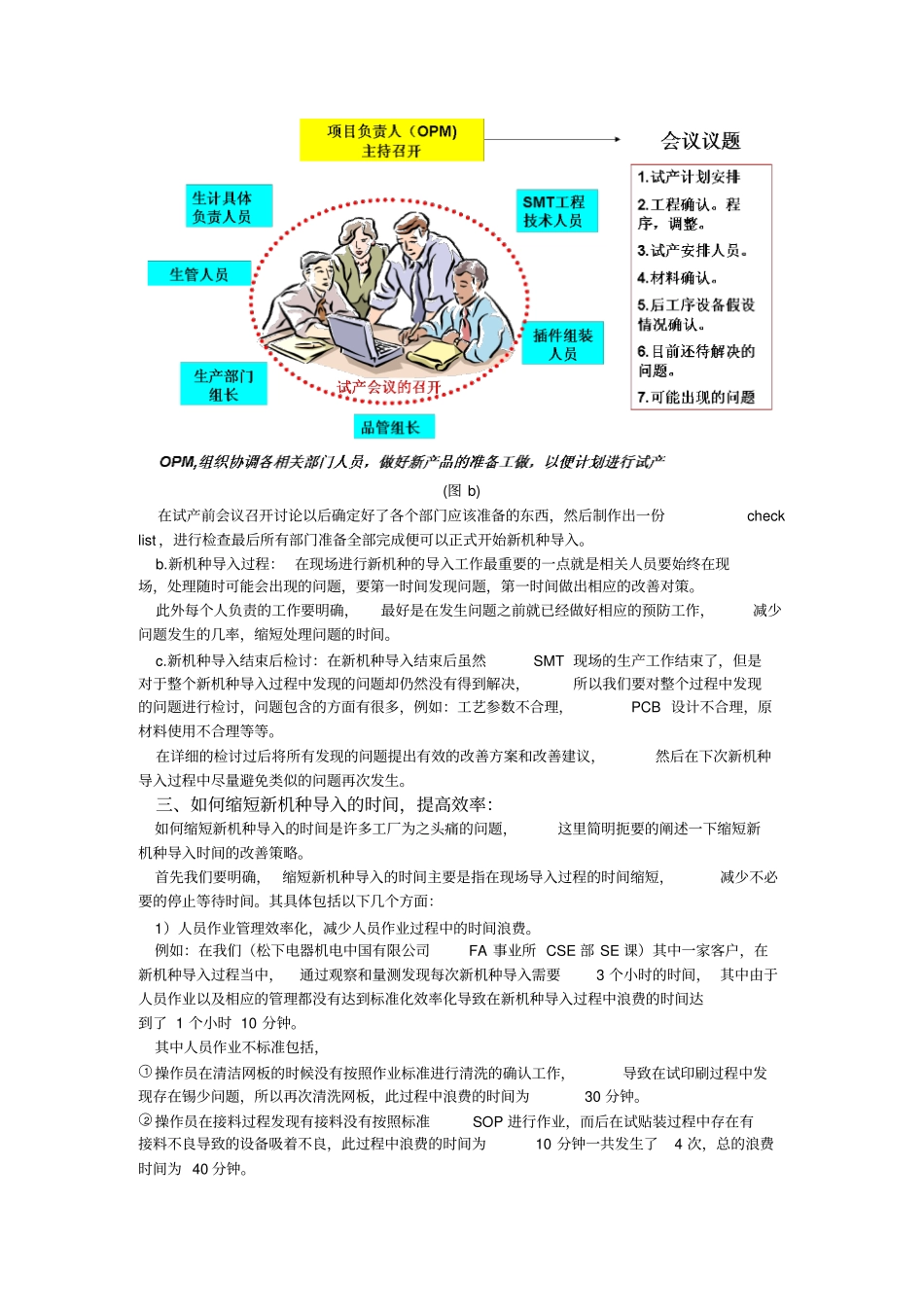

SMT工厂新机种导入.众所周知,SMT工厂的发展已经有几十年的历史了,从最早的AI插件到后来的贴装工艺,从之前的品种单一的大量生产到目前的多品种小批量生产,SMT产业经历了翻天覆地的变化,由于目前的生产模式是以多品种小批量为主流,所以SMT工厂遇到的一个共同的课题就是:对于新产品的导入,如何缩短导入时间和品质控制?那么在这里就和大家探讨一下如何缩短新机种导入的时间,提高新机种导入的效率案例该客户是一家台资工厂。改善前,新产品导入时间很长,大约为4个小时,根据我们的现场调查发现,主要的问题点为:1、新产品导入流程不合理,在切换的时候,还发现有一些材料未提前准备充分,延长了产品切换的时间;2、在新产品导入时,作业人员对作业内容不明确,发生重复操作的现象,致使现场人员作业效率低下。3、整个新产品导入过程中,未有一个统一的主导人员,缺少对整个导入过程的控制。各个部分未协调开展工作。课题分析:对于新机种的导入,可以分为3个阶段进行控制,分别是新机种导入前、新机种导入中和新机种导入后。对于提升新机种的导入效率,就是在新机种的导入前和导入中了。接下来,我们看看在机种导入前要做哪些工作呢?对于该客户来讲,新机种导入所涉及到的相关部门如下图所示:各个部门负责的工作如下:资材部:主要负责计划与材料①生计:从业务处得到新机种导入时间,及出货时间,并安排出合理的试产计划。并通知到各部门负责人员。②生管:接到试产计划后,及时跟踪物料情况,并准备妥当,发料到生产部。工程部:主要负责新产品导入实施细节工作二、新机种导入过程介绍:新机种导入前准备==>新机种导入中==>新机种导入结束后检讨(即:事前、事中、事后)。a.新机种导入前准备:对于新机种导入工作,我们首先要明确:我们导入的产品涉及的部门和需要我们提前准备的工作,例如图a就是某企业新机种导入所涉及到的相关部门。(图a)有了明确的组织架构,就可以清楚的知道参与新机种导入的部门和人员,在事前准备这个过程当中,需要各个部门提前进行准备工作,在准备这些具体工作之前,需要有产前会议,将各个需要准备的事情一一落实下去,并制作checklist进行检查确认,如图b.(图b)在试产前会议召开讨论以后确定好了各个部门应该准备的东西,然后制作出一份checklist,进行检查最后所有部门准备全部完成便可以正式开始新机种导入。b.新机种导入过程:在现场进行新机种的导入工作最重要的一点就是相关人员要始终在现场,处理随时可能会出现的问题,要第一时间发现问题,第一时间做出相应的改善对策。此外每个人负责的工作要明确,最好是在发生问题之前就已经做好相应的预防工作,减少问题发生的几率,缩短处理问题的时间。c.新机种导入结束后检讨:在新机种导入结束后虽然SMT现场的生产工作结束了,但是对于整个新机种导入过程中发现的问题却仍然没有得到解决,所以我们要对整个过程中发现的问题进行检讨,问题包含的方面有很多,例如:工艺参数不合理,PCB设计不合理,原材料使用不合理等等。在详细的检讨过后将所有发现的问题提出有效的改善方案和改善建议,然后在下次新机种导入过程中尽量避免类似的问题再次发生。三、如何缩短新机种导入的时间,提高效率:如何缩短新机种导入的时间是许多工厂为之头痛的问题,这里简明扼要的阐述一下缩短新机种导入时间的改善策略。首先我们要明确,缩短新机种导入的时间主要是指在现场导入过程的时间缩短,减少不必要的停止等待时间。其具体包括以下几个方面:1)人员作业管理效率化,减少人员作业过程中的时间浪费。例如:在我们(松下电器机电中国有限公司FA事业所CSE部SE课)其中一家客户,在新机种导入过程当中,通过观察和量测发现每次新机种导入需要3个小时的时间,其中由于人员作业以及相应的管理都没有达到标准化效率化导致在新机种导入过程中浪费的时间达到了1个小时10分钟。其中人员作业不标准包括,○1操作员在清洁网板的时候没有按照作业标准进行清洗的确认工作,导致在试印刷过程中发现存在锡少问题,所以再次清洗网板,此过程中浪费的时间为30分钟。○2操作员在接料过程发现有接料没有按照标准SOP进行作业,而后在试贴装过...