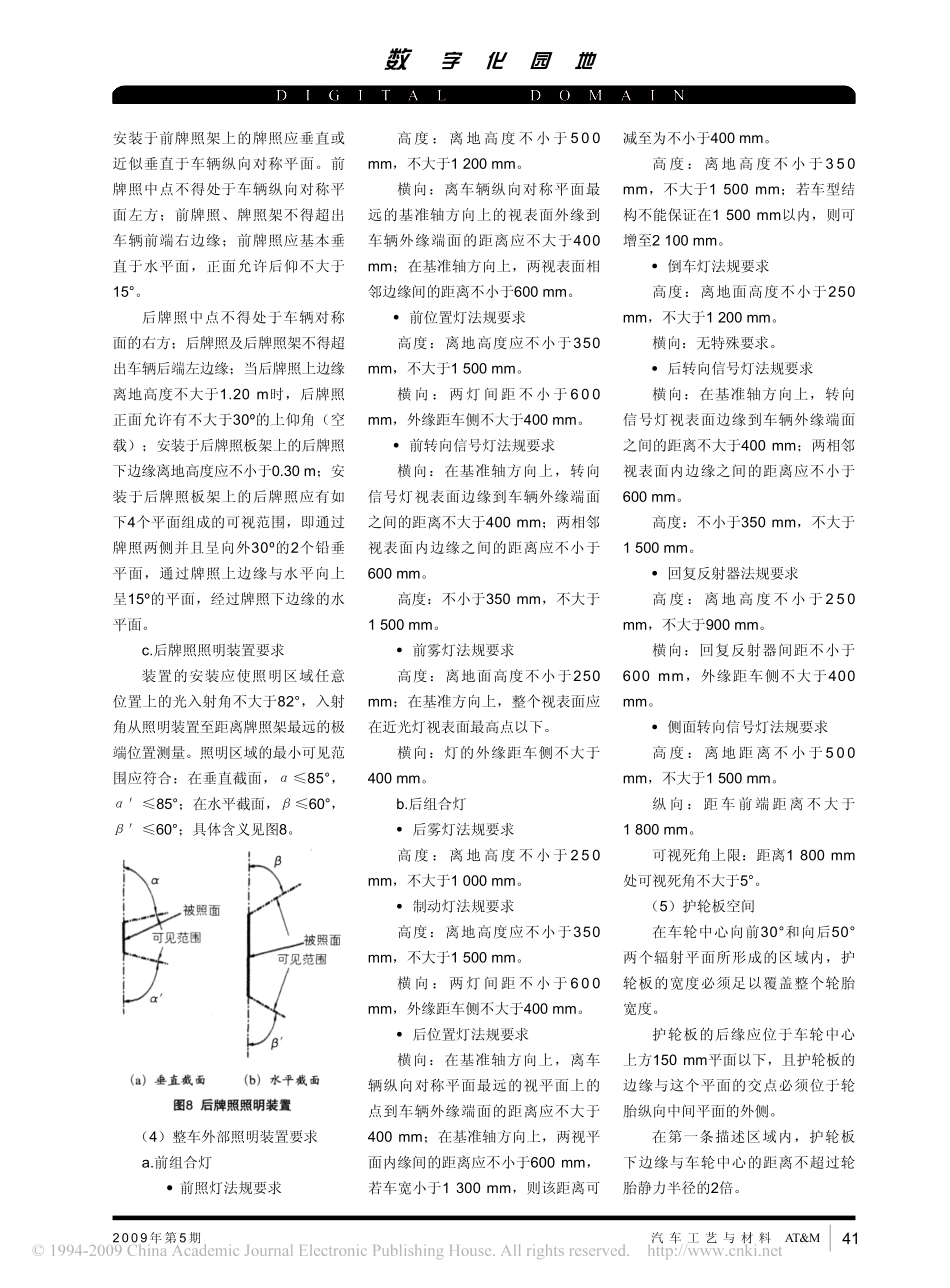

DIGITALDOMAIN数字化园地2009年第5期39汽车工艺与材料AT&M变形刚性增强,弯曲外侧管壁材料的径向位移减小,因此成形后的d有所减小。t0/d0较小时,外侧管壁材料抵抗弯曲切向拉变形的能力减弱,如图中t0/d0=0.1的薄壁管弯曲变形后,d接近6%,与图3中对应的1Cr18Ni9Ti管d的试验测试值相比,同样变形条件下,有限元模拟结果略为偏大。从图5中产生最大短轴变化率的有限元模拟结果可以看出,该横截面上的较大等效应力σ分布在管材弯曲外侧。在其他弯曲变形条件相同的情况下,由于t0减小,将增大管壁材料的弯曲变形应力,有限元模拟结果显示出σ随t0/d0增大而减小的变化倾向。对于t0/d0=0.1的1Cr8Ni9Ti薄壁管,σmax值超过400MPa,已经接近材料的强度极限。管材弯曲变形过程中,弯曲内侧管壁作用有较大的切向压应力和周向压应力,但有限元切片位置选择在弯曲中心角分线附近,由于这个位置的管坯已经完成了弯曲变形,因此σ值较小。并且注意到,随着t0/d0增大,产生最大短轴变化率的横截面上弯曲内侧等效应力减小。4结论(1)弯管外凸侧材料受到弯曲切向拉应力作用产生径向位移和管壁变薄,形成弯管横截面短轴。而所谓弯管横截面长轴位于弯曲切向应力变号的应力中性层附近,径向变形非常小。因此,弯管横截面短轴变化率大于长轴变化率。(2)管材弯曲变形因相对弯曲半径增大而缓和,弯管横截面扁平化变形相对减弱。管材相对壁厚越小,弯曲变形刚性减弱,可能发生的材料径向位移增大,因此弯管横截面扁平化变形具有增大的变化倾向。(3)根据有限元模拟结果,弯曲中心角平分线上弯管横截面的最大等效应力产生在弯曲外凸侧,并且等效应力最大值随相对管壁厚减小而增大。汽车造型是美学、结构力学、空气动力学等多学科约束的一个综合性设计问题。由于国内的汽车设计工程起步较晚,多数的汽车设计与制造公司在汽车造型设计之初忽略了对汽车造型特征进行大量工程可行性的研究,造型的设计过程和结果评价一般还是靠造型师的经验,所以造型设计往往是在“发现错误”与“返回修改”的过程中反复,浪费了大量的人力、时间而无法取得好的设计结果。所以本文开展汽车造型特征的工程可行性分析的研究具备很大的工程价值,为汽车设计工程中的造型设计工作提供较为有效的帮助,提高汽车造型设计的准确性、高效性和动态性。1汽车造型的工程可行性研究分析工程可行性分析是为汽车造型服务的,是决定新造型能否工程化的一项重要且基础性的工作。汽车造型在满足外观美观的要求下,必须通过工程可行性分析才能保证后期生产出的车辆能满足消费者的用途和为消费者提供一款安全可靠的车型。汽车造型特征的工程可行性分析一般从以下三方面来进行研究分析。1.1整车人机工程布置合理性整车人机工程的研究主要从驾驶者安全性、操作方便性和舒适性方面进行考虑。(1)行人保护的研究分析行人保护相关的法规要求在国内还没有强制要求,但以人为本的思想已经慢慢地深入到汽车造型上。由于行人保护需要检测部门做试验来检验是否满足法规要求,见图1~图3。在造型阶段就需要针对行人保护的布置空间要求来进行研究分析。(2)前、后开度及上、下车方便性的研究分析上、下车方便性也是在进行外造型设计时需要考虑的一个重要方面,通过对人体生理和汽车结构相互关系的研究,可以得到人体上、汽车造型特征的工程可行性分析同济大学汽车学院张金磊雷雨成AT&MDIGITALDOMAIN数字化园地汽车工艺与材料AT&M2009年第5期40下车方便性的角度和相关尺寸范围。首先,应该确定设计中车门立柱的布置是否符合要求,图4给出了前座不能翻倒的轿车车身立柱与座椅相对位置的推荐值。当车门立柱直立时,前、后座入座都会感到很不便,如果将门立柱适当倾斜,则可以大大改善入座的方便性,见图5。其次,侧壁的倾斜度对上、下车的方便性也有很大的影响。如图6所示,当K值(车门上缘与门槛之间的间距)为零时,乘客的上身必须倾斜30°以上才能进入车内,入座很费劲,轿车的K值一般取100~150mm(视车身高度有所变化),则人的上身只需稍许倾斜即可入座。必须指出,当K值过大时,下车时也不方便;同时,将由于上下比例失调而影响汽车的外观,而内部空间也利用不...