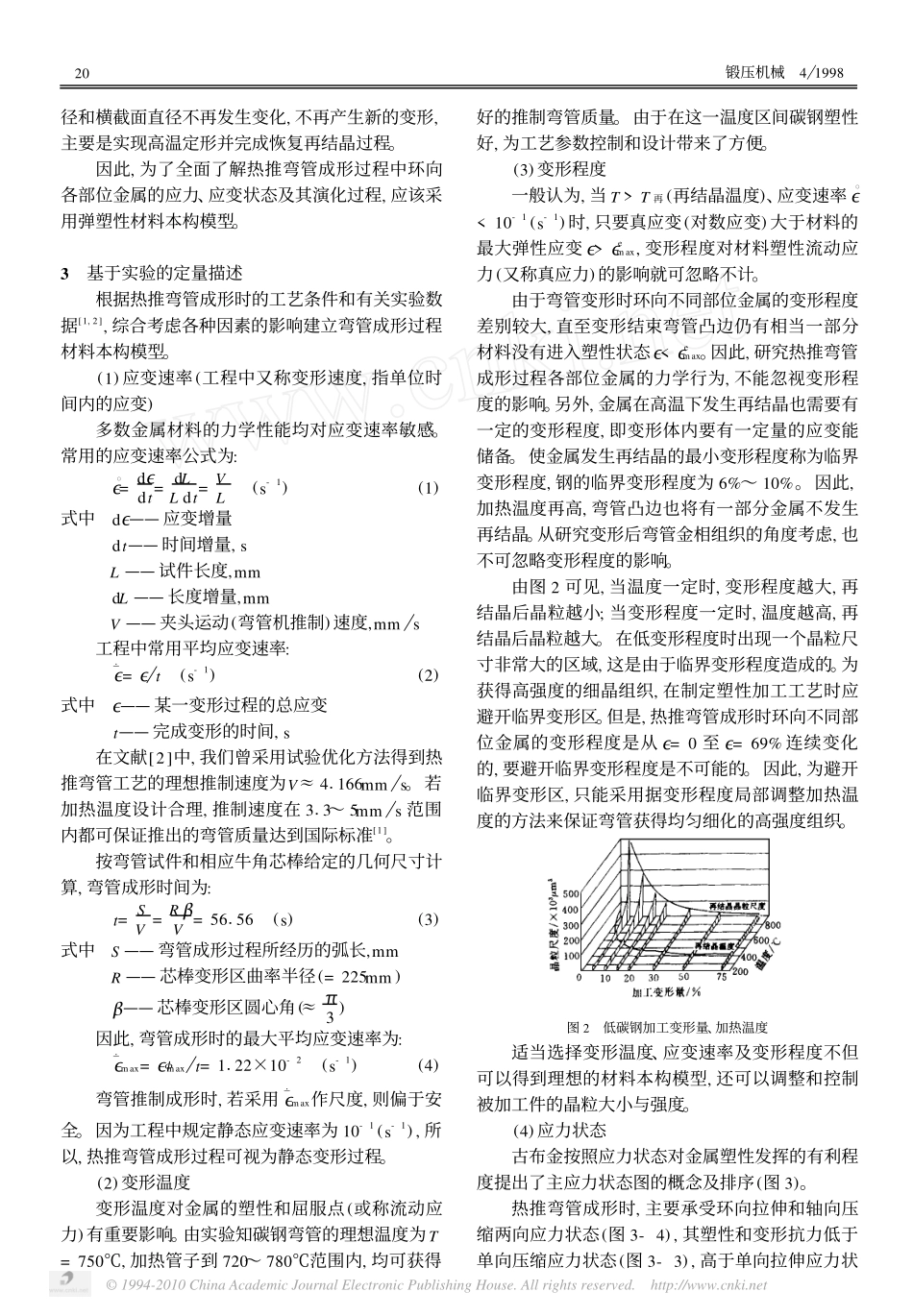

©1994-2010ChinaAcademicJournalElectronicPublishingHouse.Allrightsreserved.http://www.cnki.net收稿日期:1998—03—16热推弯管成形过程材料本构模型250014济南山东建筑工程学院鹿晓阳史宝军100084北京清华大学徐秉业吉林化建公司金属结构厂李奎摘要在热推弯管成形过程实验研究基础上,综合考虑加热温度、应变速率、变形程度、应力状态与含碳量等因素对碳钢弯管成形过程材料力学性能的影响,兼顾准确性和计算简单性建立了碳钢弯管成形过程材料本构模型。Materialconstitutivemodelofaxis-thrusttubebendingBasedonexperimentalresearchofaxis-thrustbendingbyconsideringfactors,suchasheat2ingtemperature,strainrate,deformationdegree,stressstateandcarboncontent,whicheffecttomaterialmechanicalpropertyofcarbonsteelduringbending.叙词热推弯管塑性成形本构模型1引言不同变形条件下材料产生塑性变形的应力强度是不同的。材料产生塑性变形后,应力—应变关系也因变形条件不同而有所差异。对金属塑性加工过程进行力学分析,必须根据实际变形条件研究金属力学性能、建立相应的材料本构模型。采用中频感应加热在牛角形芯棒上将直管坯一个接一个推制成弯管的工艺过程,是现有各种弯管工艺中最为经济有效的一种。它可避免传统弯管工艺成形时管壁凸边受拉减薄、凹边受压增厚而造成的弯管壁厚不均现象。并可推制出壁厚均匀的小半径(R≈D)、薄壁(t�D≈01015)、回弯头(180°)。这是其他弯管工艺无法实现的。为了研究该工艺金属流动规律、塑性变形机理及其区别于其他弯管工艺的本质特征,进而为各种工艺参数的确定奠定理论基础,通过实验建立弯管成形过程材料本构模型是一项重要的基础工作。2宏观定性分析通常分析金属塑性加工过程,采用刚塑性材料本构模型会给计算带来很大方便。热推弯管成形过程是否可以采用刚塑性材料本构模型描述呢?先分析一下它在不同变形阶段各部位金属的变形。热推弯管成形过程可以分为三个变形阶段:①未进入牛角芯棒变形区的直管坯阶段。此时管坯处于室温下向前推进,只产生弹性小变形。试件上环向各部位5mm×5mm单元网格(图1a)基本无变化,故此时管坯可视为刚性材料。②进入牛角芯棒变形区的变形阶段。此时,管坯通过感应区的一瞬间被加热到700~900℃,在高温下同时产生较大的弯曲变形和扩径变形。但管坯环向不同部位金属的变形程度有明显差别。弯管凹边金属变形量最大,原5mm×5mm正方形网格逐渐变成矩形(图1b)。弯管凸边金属基本不变形,直至推出牛角芯棒弯管凸边正方形网格仍基本保持原有的形状和大小(图1a、b),处于弹性变形状态。图1(a)凹、凸边网格变形情况(b)成形后的弯管③变形后的整形阶段。这时牛角芯棒的曲率半91成形技术——热推弯管成形过程材料本构模型©1994-2010ChinaAcademicJournalElectronicPublishingHouse.Allrightsreserved.http://www.cnki.net径和横截面直径不再发生变化,不再产生新的变形,主要是实现高温定形并完成恢复再结晶过程。因此,为了全面了解热推弯管成形过程中环向各部位金属的应力、应变状态及其演化过程,应该采用弹塑性材料本构模型。3基于实验的定量描述根据热推弯管成形时的工艺条件和有关实验数据[1,2],综合考虑各种因素的影响建立弯管成形过程材料本构模型。(1)应变速率(工程中又称变形速度,指单位时间内的应变)多数金属材料的力学性能均对应变速率敏感。常用的应变速率公式为:Εα=dΕdt=dLLdt=VL(s-1)(1)式中dΕ——应变增量dt——时间增量,sL——试件长度,mmdL——长度增量,mmV——夹头运动(弯管机推制)速度,mm�s工程中常用平均应变速率:ΕΗ=Ε�t(s-1)(2)式中Ε——某一变形过程的总应变t——完成变形的时间,s在文献[2]中,我们曾采用试验优化方法得到热推弯管工艺的理想推制速度为V≈41166mm�s。若加热温度设计合理,推制速度在313~5mm�s范围内都可保证推出的弯管质量达到国际标准[1]。按弯管试件和相应牛角芯棒给定的几何尺寸计算,弯管成形时间为:t=SV=RΒV=56156(s)(3)式中S——弯管成形过程所经历的弧长,mmR——芯棒变形区曲率半径(=225mm)Β——芯棒变形区圆心角(≈Π3)因此,弯管成形时的最大平均应变速率为:Ε...