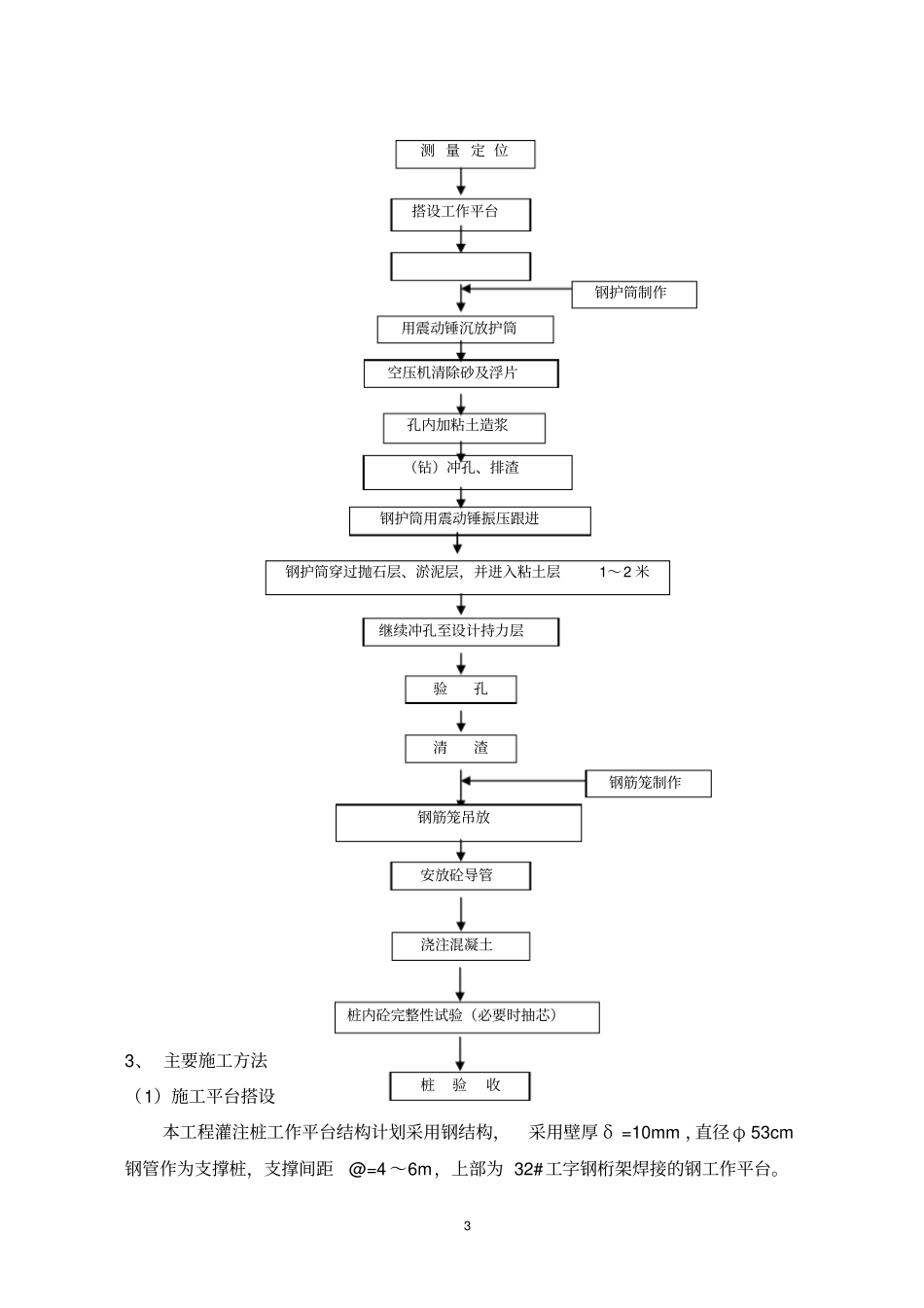

**有限公司码头工程施工总结**有限公司2010年12月2一、总体概述本工程码头位**淡水河河口,码头前沿线基本与现有北海堤岸线平行。**市**镇公路网络完善,陆路交通十分方便;工程位于淡水河右岸,距河口仅1公里,水路交通便利。本项目为**市国际食品产业园开发有限公司码头工程,结构形式为高桩梁板式,包括:5000吨散杂货泊位1个,码头长度为190米,宽25米;护岸总长约200米。桩基采用Φ1200灌注桩,共140根,分28排,每排分布5根灌注桩,排距7m。护岸工程,结构形式为卸荷式板桩结构,设计护岸长200m,护岸顶标高为5.8m(当地理论最低潮面),前墙采用直径1000mm的连排钢筋混凝土灌注桩,桩距1200mm,桩与桩之间采用直径600mm搅拌桩帷幕;后排采用直径1000mm的钢筋混凝土灌注桩,桩距2000mm。桩上现浇C40砼胸墙和承台,承台厚1000mm,承台上回填砂并振冲密实,承台横向宽度为9m。护岸前沿线与码头后沿线平行接顺。本工程于2009年6月28日经总监理工程师、业主审批了**市国际食品产业园开发有限公司码头工程施工组织设计等文件,并批准了施工;至2009年11月下旬完成了码头工程全部灌注桩施工,由于护岸工程变更的具体设计图纸和施工组织设计还没有出来,影响码头其他分部工程施工,12月份本工程处于半停工状态,至2010年1月28日护岸工程具体设计图纸出来,护岸工程开始进入全面施工,又因为码头后方征地没有完成,码头钢筋加工场地狭小,构件没有预制场,到2010年7月份业主才提供出一块约400平米的临时预制场地进行靠船构件、水平撑预制,其他横梁、纵梁、轨道梁、面板只能进行现浇施工,导致工程进度缓慢,于2010年12月7日完工。经自检和第三方检验工程质量达到设计要求。二、主要施工工艺(一)码头灌注桩施工技术、工艺1、概述本工程灌注桩直径1200mm,长度约26~33m之间,共140根,每个排架设5根桩。横向排架间距为7m,共浇注水下混凝土4650.4立方米。2、施工工艺流程(1)灌注桩施工工艺流程图33、主要施工方法(1)施工平台搭设本工程灌注桩工作平台结构计划采用钢结构,采用壁厚δ=10mm,直径φ53cm钢管作为支撑桩,支撑间距@=4~6m,上部为32#工字钢桁架焊接的钢工作平台。测量定位搭设工作平台用震动锤沉放护筒空压机清除砂及浮片孔内加粘土造浆(钻)冲孔、排渣钢护筒用震动锤振压跟进钢护筒穿过抛石层、淤泥层,并进入粘土层1~2米继续冲孔至设计持力层验孔清渣钢护筒制作钢筋笼制作钢筋笼吊放浇注混凝土桩验收安放砼导管桩内砼完整性试验(必要时抽芯)4支撑钢管施打时,先用经纬仪(全站仪)予先测出桩中心位置,在桩中心处插上标志,予留出桩位置。支撑钢管用50吨旋转吊吊起振动锤进行振放,振动下沉,穿过淤泥层到达细砂层难以打下即终止。钢管两侧焊接δ=18mm的钢板制作牛腿,要求焊缝长度大于15cm,两根32工字钢固定在牛腿上作为平台的主梁(横梁),并用拉杆螺栓连接。横梁上固定间距@=200cm的32#槽钢作为次梁,次梁上再铺δ=10mm钢板作为平台面板。本工程水上灌注桩钢平台采用50吨旋转吊配合振动锤从上游向下游延伸推进的方法进行搭设,钢平台面标高为3.6m,比钢护筒标高低0.2m。(2)钢护筒的制作与沉放a、钢护筒的制作:根据灌注桩所处位置地质条件,钢护筒采用δ=6mm厚的钢板制作,材质为A3钢,在加工厂分节加工,卷板焊接法制作,护筒成型后电焊接缝,焊缝要饱满,焊渣应清除干净。将焊接成型后的钢护筒对接焊成6~10.6米,其中A轴、B轴护筒长为10.6m,C轴护筒长9.1m,D轴护筒长7.6m,E轴护筒长6.1m。施工时根据需要选用。每根桩第一节护筒的外侧用δ=6mm、宽30cm的钢板外贴焊接加强,以免护筒沉放时内卷。钢护筒需穿过淤泥层、进入粘土层或砂层,钢护筒底标高根据实际沉放情况而定。b、钢护筒沉放:当施工工作平台搭完并验收达到安全要求后,定出桩位,桩机就位,钢护筒采用50吨旋转吊将护筒吊装就位并垂直沉放。然后用震动锤振压下沉,当遇到块石无法沉放或护筒已穿过淤泥层,应立即停止沉放,换用冲桩机冲孔,若冲孔穿越护筒底端,有漏浆或塌孔现象,则用震动锤继续振压护筒沉放,以不影响成孔,等冲孔穿过块石层后,并用振动锤施打进泥层一定深度,以保证...