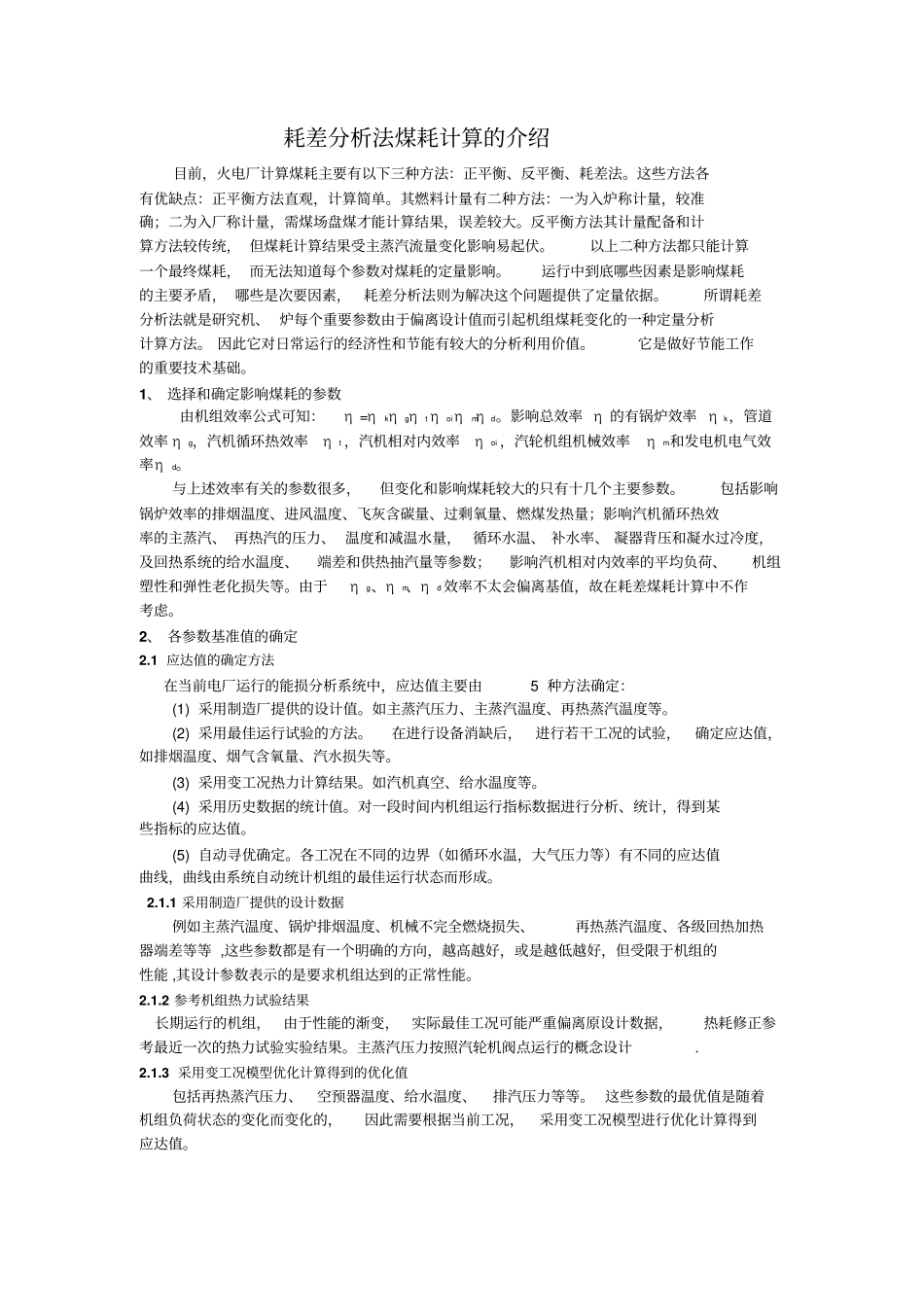

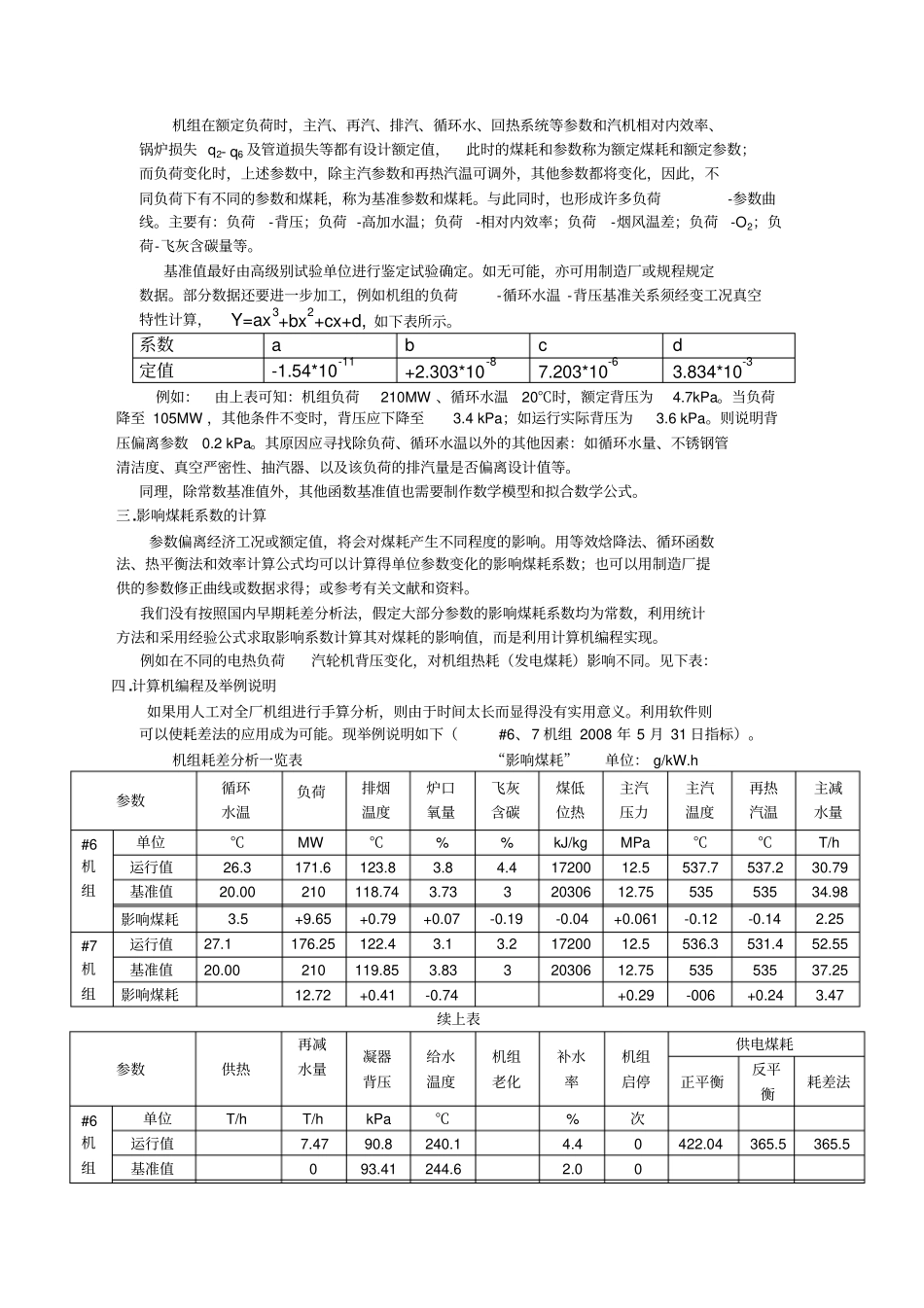

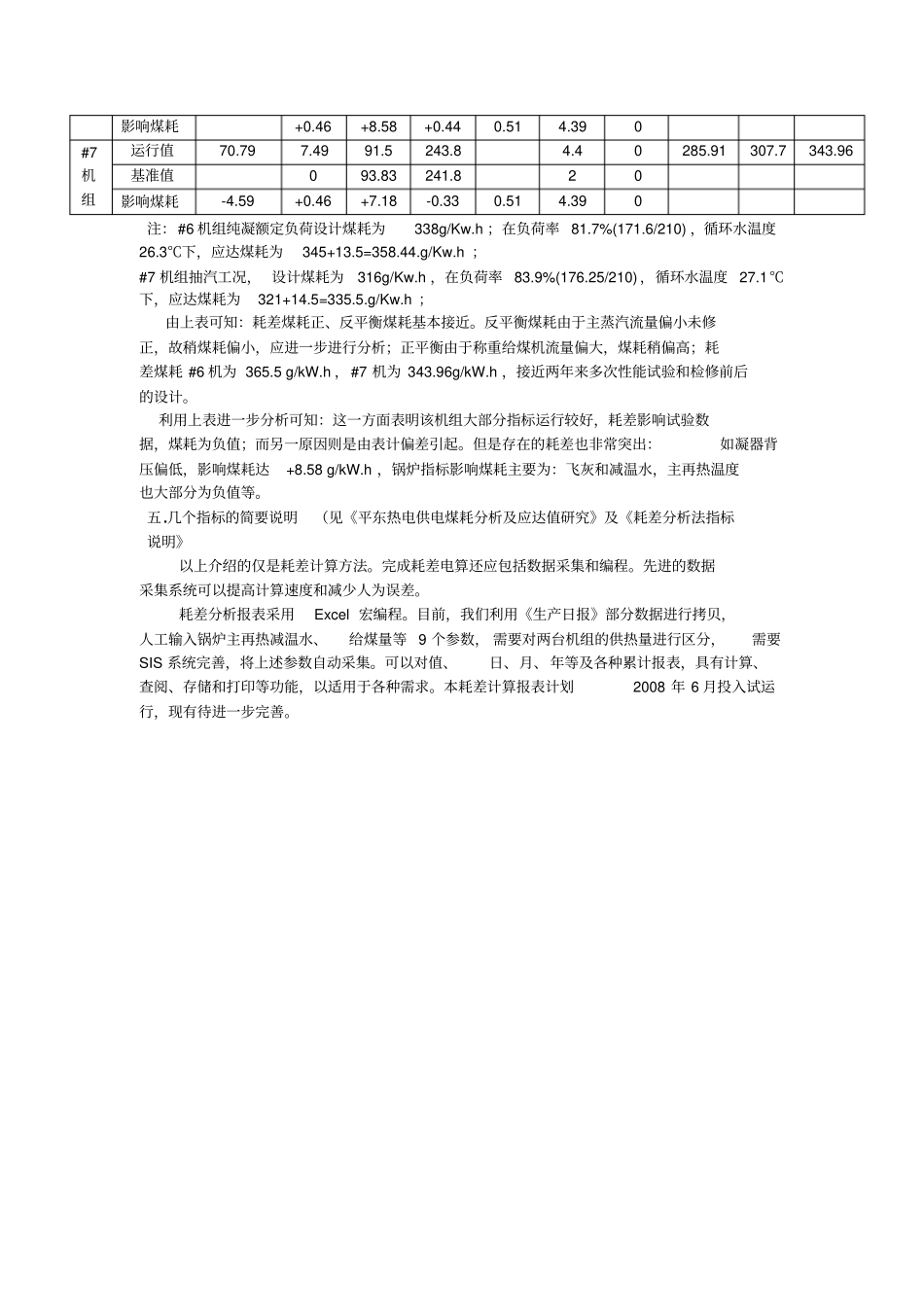

耗差分析法煤耗计算的介绍目前,火电厂计算煤耗主要有以下三种方法:正平衡、反平衡、耗差法。这些方法各有优缺点:正平衡方法直观,计算简单。其燃料计量有二种方法:一为入炉称计量,较准确;二为入厂称计量,需煤场盘煤才能计算结果,误差较大。反平衡方法其计量配备和计算方法较传统,但煤耗计算结果受主蒸汽流量变化影响易起伏。以上二种方法都只能计算一个最终煤耗,而无法知道每个参数对煤耗的定量影响。运行中到底哪些因素是影响煤耗的主要矛盾,哪些是次要因素,耗差分析法则为解决这个问题提供了定量依据。所谓耗差分析法就是研究机、炉每个重要参数由于偏离设计值而引起机组煤耗变化的一种定量分析计算方法。因此它对日常运行的经济性和节能有较大的分析利用价值。它是做好节能工作的重要技术基础。1、选择和确定影响煤耗的参数由机组效率公式可知:η=ηkηgηtηoiηmηd。影响总效率η的有锅炉效率ηk,管道效率ηg,汽机循环热效率ηt,汽机相对内效率ηoi,汽轮机组机械效率ηm和发电机电气效率ηd。与上述效率有关的参数很多,但变化和影响煤耗较大的只有十几个主要参数。包括影响锅炉效率的排烟温度、进风温度、飞灰含碳量、过剩氧量、燃煤发热量;影响汽机循环热效率的主蒸汽、再热汽的压力、温度和减温水量,循环水温、补水率、凝器背压和凝水过冷度,及回热系统的给水温度、端差和供热抽汽量等参数;影响汽机相对内效率的平均负荷、机组塑性和弹性老化损失等。由于ηg、ηm、ηd效率不太会偏离基值,故在耗差煤耗计算中不作考虑。2、各参数基准值的确定2.1应达值的确定方法在当前电厂运行的能损分析系统中,应达值主要由5种方法确定:(1)采用制造厂提供的设计值。如主蒸汽压力、主蒸汽温度、再热蒸汽温度等。(2)采用最佳运行试验的方法。在进行设备消缺后,进行若干工况的试验,确定应达值,如排烟温度、烟气含氧量、汽水损失等。(3)采用变工况热力计算结果。如汽机真空、给水温度等。(4)采用历史数据的统计值。对一段时间内机组运行指标数据进行分析、统计,得到某些指标的应达值。(5)自动寻优确定。各工况在不同的边界(如循环水温,大气压力等)有不同的应达值曲线,曲线由系统自动统计机组的最佳运行状态而形成。2.1.1采用制造厂提供的设计数据例如主蒸汽温度、锅炉排烟温度、机械不完全燃烧损失、再热蒸汽温度、各级回热加热器端差等等,这些参数都是有一个明确的方向,越高越好,或是越低越好,但受限于机组的性能,其设计参数表示的是要求机组达到的正常性能。2.1.2参考机组热力试验结果长期运行的机组,由于性能的渐变,实际最佳工况可能严重偏离原设计数据,热耗修正参考最近一次的热力试验实验结果。主蒸汽压力按照汽轮机阀点运行的概念设计.2.1.3采用变工况模型优化计算得到的优化值包括再热蒸汽压力、空预器温度、给水温度、排汽压力等等。这些参数的最优值是随着机组负荷状态的变化而变化的,因此需要根据当前工况,采用变工况模型进行优化计算得到应达值。机组在额定负荷时,主汽、再汽、排汽、循环水、回热系统等参数和汽机相对内效率、锅炉损失q2-q6及管道损失等都有设计额定值,此时的煤耗和参数称为额定煤耗和额定参数;而负荷变化时,上述参数中,除主汽参数和再热汽温可调外,其他参数都将变化,因此,不同负荷下有不同的参数和煤耗,称为基准参数和煤耗。与此同时,也形成许多负荷-参数曲线。主要有:负荷-背压;负荷-高加水温;负荷-相对内效率;负荷-烟风温差;负荷-O2;负荷-飞灰含碳量等。基准值最好由高级别试验单位进行鉴定试验确定。如无可能,亦可用制造厂或规程规定数据。部分数据还要进一步加工,例如机组的负荷-循环水温-背压基准关系须经变工况真空特性计算,Y=ax3+bx2+cx+d,如下表所示。系数abcd定值-1.54*10-11+2.303*10-87.203*10-63.834*10-3例如:由上表可知:机组负荷210MW、循环水温20℃时,额定背压为4.7kPa。当负荷降至105MW,其他条件不变时,背压应下降至3.4kPa;如运行实际背压为3.6kPa。则说明背压偏离参数0.2kPa。其原因应寻找除负荷、循环水温以外的其他因素:如循环水量、不锈钢管清洁度、真空严密性、抽汽器...