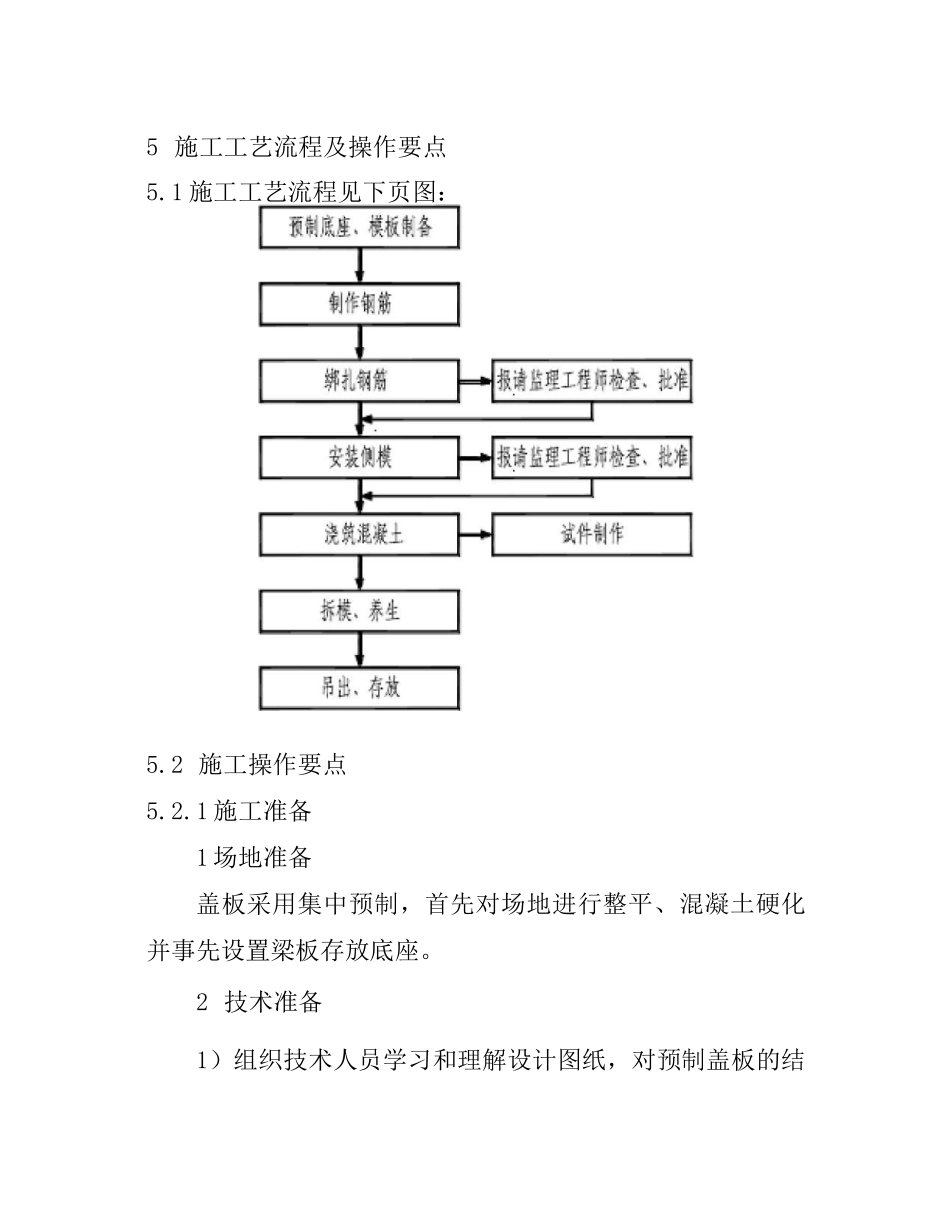

钢筋混凝土盖板预制安装施工工法1前言为确保郑州至漯河高速改扩建项目桥梁施工质量,规范盖板预制安装施工作业程序,提高施工质量标准,争创国家优质工程银质奖,特制定本工法。2工法特点2.1提高了盖板底面外观质量,能够达到混凝土表面平整光滑,色泽均匀,无碰损和污染,消除混凝土施工中的质量通病。2.2施工工艺简单、质量可靠、施工安全、可集中工厂化生产;3适用范围适用于高速公路涵洞、通道盖板预制安装施工。4工艺原理通过对模板的加工、拼接、立模进行严格的控制,对混凝土的制备和振捣进行控制,保证模板的刚度、强度、加工精度,保证模板表面平整、光滑、方正,接缝严密无漏浆,保证底板及边板的外侧面浇筑完成的混凝土达到清水混凝土的标准。5施工工艺流程及操作要点5.1施工工艺流程见下页图:5.2施工操作要点5.2.1施工准备1场地准备盖板采用集中预制,首先对场地进行整平、混凝土硬化并事先设置梁板存放底座。2技术准备1)组织技术人员学习和理解设计图纸,对预制盖板的结构尺寸,钢筋规格尺寸,工程数量等进行复核。2)对进场的各种原材料和钢筋焊接接头进行试验,并进行砼试配,优化配合比并报监理工程师审批。5.2.2钢筋的制作和绑扎:1钢筋制作由专门的下料机械,焊接在施工现场进行,钢筋的搭接长度双面搭接焊不小于5d,单面搭接焊不小于10d,且在搭接区段内(搭接区段长度不小于35d且不小于500mm),搭接接头的钢筋面积不超过钢筋总面积的50%,主筋和箍筋之间绑扎成型。2在钢筋与模板间放置所需厚度的混凝土预制垫块,混凝土预制垫块,强度要尽可能与梁板强度一致,与模板接触面要小,尺寸要规整。3垫块应与钢筋扎紧并互相错开,并检查钢筋与模板四周的间距,如有保护层不够的钢筋,应该适当调整间距;受力筋间距偏差控制在±5mm以内(预制边板时按要求预埋护栏基座锚固钢筋)。4钢筋骨架要在台座外绑扎成型,整体吊装入模,扎丝绑头要向内弯,不能外弯接触模板。5.2.3模板制作1预制台座和盖板模板的设计制作盖板侧模要求采用工厂加工的定型钢模,钢板厚度要求大于5mm,侧模框架边框采用75*75*7角钢,肋条采用100*100槽钢(用于3m以上跨径盖板)或70*70*5角钢(用于3m以下跨径盖板),肋条间距250mm,以增强整体刚度,使模板在周转一定次数后不变形,确保预制出盖板外形尺寸不超标。2台座采用Z50角钢作为台座固定框,§5钢板铺面作为底模(钢板底部为厚度30cm的C20混凝土),钢板和混凝土底座采用膨胀螺栓固定,点焊后磨光机磨平,钢板上粘帖pvc板,做为底膜。3在混凝土底座中间设置对穿拉杆用以固定侧模底部。侧模要包底模,侧模间的连接缝以及侧模和台座的接缝均采用双面密封胶带封闭,确保不漏浆。侧模周边按1.2m间距设背靠背100*100槽钢带,连接外穿对拉拉杆,用于侧模上口的固定。立模前,侧模板面及底座上均匀涂抹脱模剂,以便于脱模,脱模剂要求采用液体石腊,禁用废机油和机油。模板涂刷脱模剂后如不能立即浇注混凝土要用塑料薄膜进行覆盖。4安装模板前先在地模上用墨线标出盖板尺寸线,并注意盖板的斜交角度,并在模板内侧划出盖板设计尺寸线用以控制砼的浇筑施工。混凝土浇筑前应仔细核对预埋筋位置并用空压机清理模板内杂物。模板安装和钢筋制作同时进行,妨碍绑扎钢筋的模板待钢筋制作安装完毕后安装,避免模板变形。5.2.4混凝土施工质量控制1混凝土拌和及运输:混凝土的拌和应根据设计配合比调整施工配合比,搅拌机称量设备通过计量检验,做好校核,准确控制水灰比,保证砼的和易性。混凝土的拌和满足技术规范和设计图纸的要求。2混凝土运输采用搅拌运输车,运输途中应以2〜4r/min的速度进行搅动,混凝土的装载量约为搅拌筒几何容量的2/3,运输时间保证在30min以内。3混凝土浇筑分层浇筑,分层厚度30cm左右。4从一端向另一端浇筑,并将合拢段定于长边四分之一处。例如:长度450cm的盖板,从一端向另一端浇筑,当浇注至380cm时,从另一端反向浇筑并与先浇注的380cm合拢。5振捣均匀,采用2次振捣。采用插入式振动棒捣固,并派专人随时检查模板,发现松动、变形、移位现象及时处理。先用50型振捣器振捣一遍,再用30型振捣器振捣1遍,振捣完后,辅以钢筋、铁铲插边振捣...