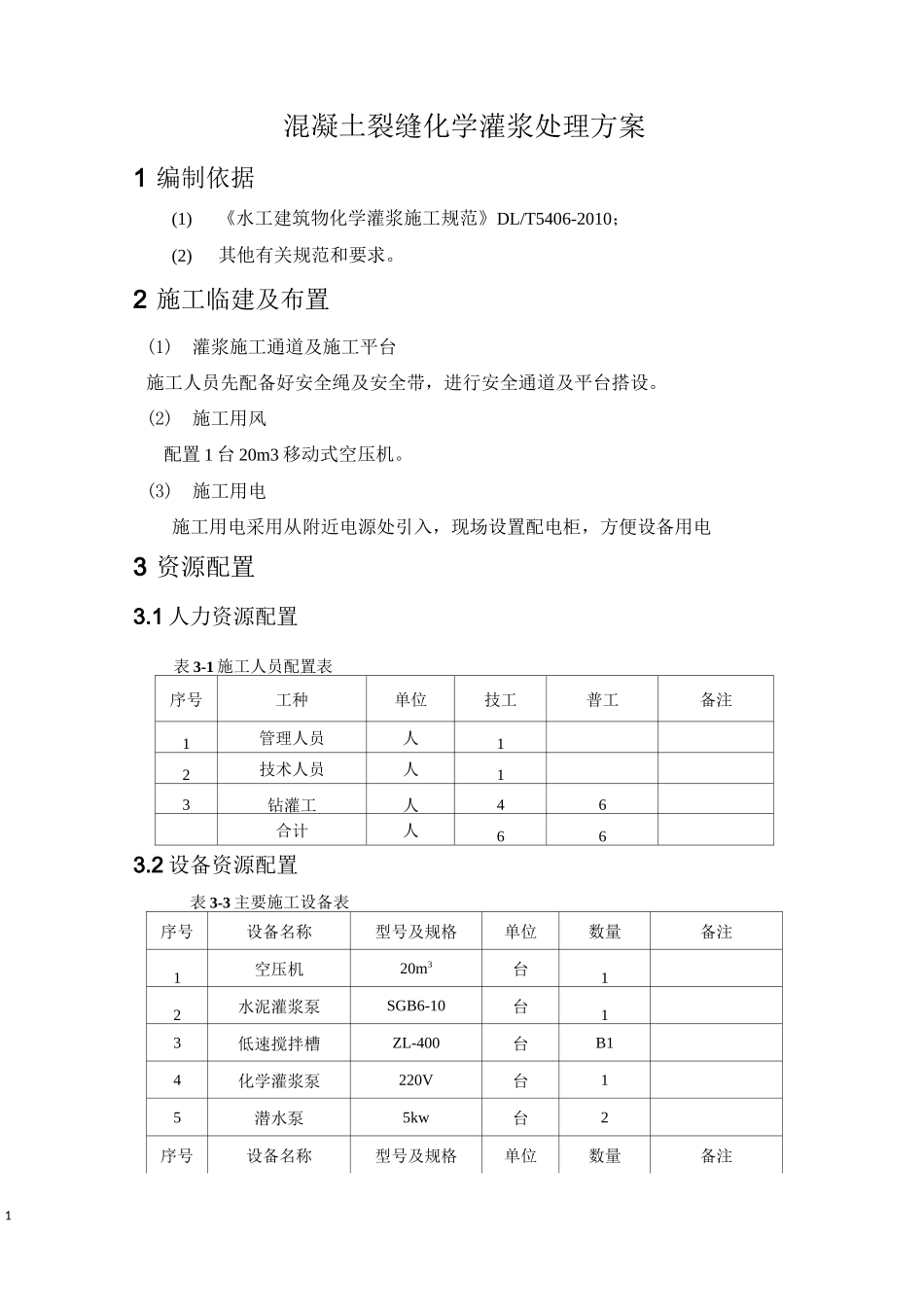

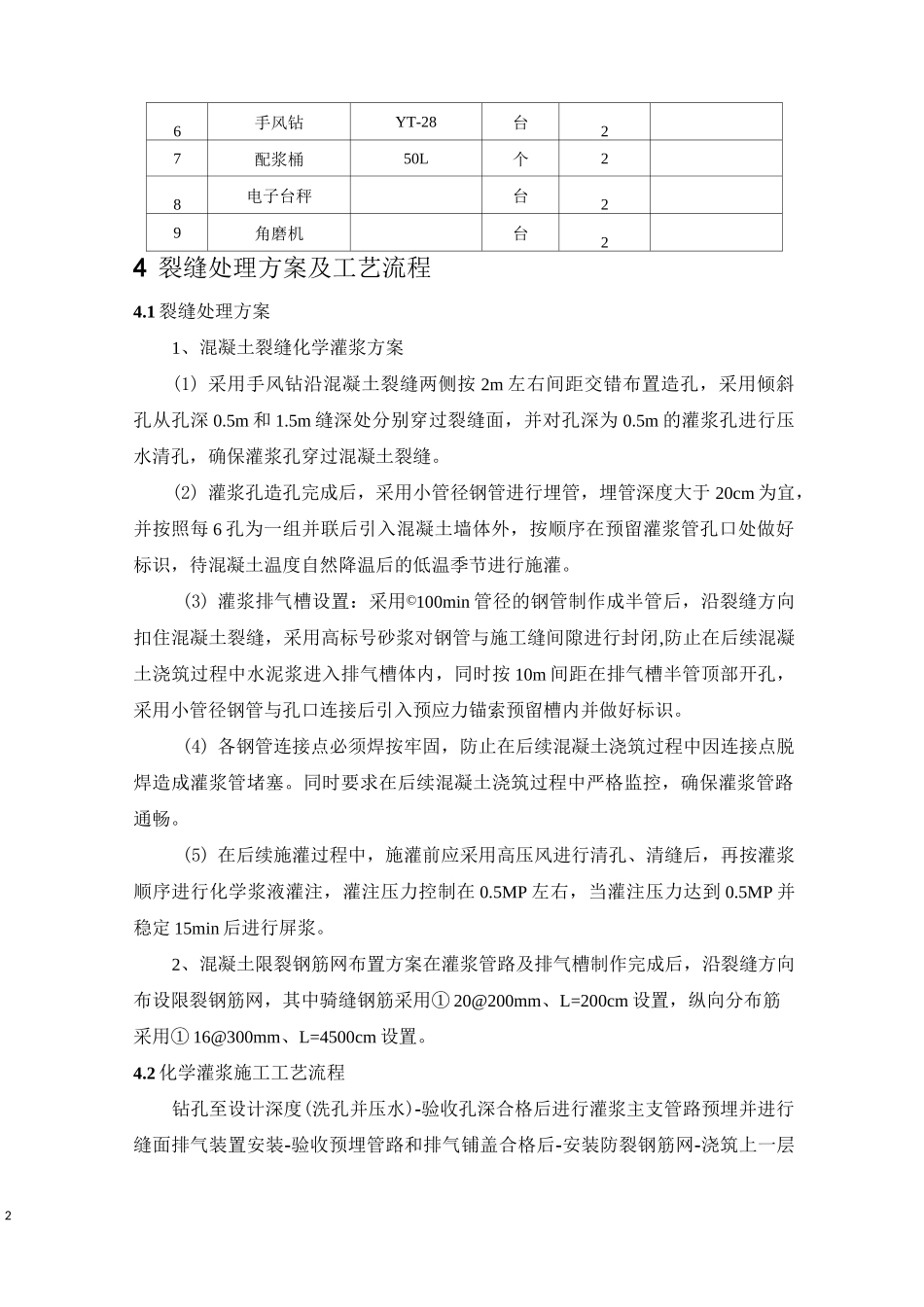

1混凝土裂缝化学灌浆处理方案1编制依据(1)《水工建筑物化学灌浆施工规范》DL/T5406-2010;(2)其他有关规范和要求。2施工临建及布置(1)灌浆施工通道及施工平台施工人员先配备好安全绳及安全带,进行安全通道及平台搭设。(2)施工用风配置1台20m3移动式空压机。(3)施工用电施工用电采用从附近电源处引入,现场设置配电柜,方便设备用电3资源配置3.1人力资源配置表3-1施工人员配置表序号工种单位技工普工备注1管理人员人12技术人员人13钻灌工人46合计人663.2设备资源配置表3-3主要施工设备表序号设备名称型号及规格单位数量备注1空压机20m3台12水泥灌浆泵SGB6-10台13低速搅拌槽ZL-400台B14化学灌浆泵220V台15潜水泵5kw台2序号设备名称型号及规格单位数量备注26手风钻YT-28台27配浆桶50L个28电子台秤台29角磨机台24裂缝处理方案及工艺流程4.1裂缝处理方案1、混凝土裂缝化学灌浆方案(1)采用手风钻沿混凝土裂缝两侧按2m左右间距交错布置造孔,采用倾斜孔从孔深0.5m和1.5m缝深处分别穿过裂缝面,并对孔深为0.5m的灌浆孔进行压水清孔,确保灌浆孔穿过混凝土裂缝。(2)灌浆孔造孔完成后,采用小管径钢管进行埋管,埋管深度大于20cm为宜,并按照每6孔为一组并联后引入混凝土墙体外,按顺序在预留灌浆管孔口处做好标识,待混凝土温度自然降温后的低温季节进行施灌。(3)灌浆排气槽设置:采用©100min管径的钢管制作成半管后,沿裂缝方向扣住混凝土裂缝,采用高标号砂浆对钢管与施工缝间隙进行封闭,防止在后续混凝土浇筑过程中水泥浆进入排气槽体内,同时按10m间距在排气槽半管顶部开孔,采用小管径钢管与孔口连接后引入预应力锚索预留槽内并做好标识。(4)各钢管连接点必须焊按牢固,防止在后续混凝土浇筑过程中因连接点脱焊造成灌浆管堵塞。同时要求在后续混凝土浇筑过程中严格监控,确保灌浆管路通畅。(5)在后续施灌过程中,施灌前应采用高压风进行清孔、清缝后,再按灌浆顺序进行化学浆液灌注,灌注压力控制在0.5MP左右,当灌注压力达到0.5MP并稳定15min后进行屏浆。2、混凝土限裂钢筋网布置方案在灌浆管路及排气槽制作完成后,沿裂缝方向布设限裂钢筋网,其中骑缝钢筋采用①20@200mm、L=200cm设置,纵向分布筋采用①16@300mm、L=4500cm设置。4.2化学灌浆施工工艺流程钻孔至设计深度(洗孔并压水)-验收孔深合格后进行灌浆主支管路预埋并进行缝面排气装置安装-验收预埋管路和排气铺盖合格后-安装防裂钢筋网-浇筑上一层3闸墩砼-裂缝部位温度变形稳定-高压风吹通灌浆管路(或灌前先灌注丙酮清洗缝面)-逐主孔采用灌浆泵进行化学灌浆-各孔净注入量大于理论注浆量并达到规定压力灌浆结束完工。5裂缝化学灌浆施工措施5.1孔位布置根据现场裂缝情况进行布孔,开孔位置左偏裂缝0.2〜0.3m左右。5.2表面处理及钻孔埋管(1)钻孔:采用YT-28手风钻依照孔位进行钻孔,钻孔孔径40mm,钻孔深度0.6〜1.7m,左侧孔深与裂缝深度0.5m处相交,右侧孔深与裂缝1.5m处深度相交。(2)清洗及埋管:采用压力水或压缩空气将槽内及孔内清洗干净,同时孔内预埋直径DN20镀锌钢管,入孔0.2m,灌浆管外露混凝土面25cm,用三通将主管与每孔并联,灌浆主管路与排气管均引至墙体外。(3)1-1~1-3号孔一组并联灌浆,主管编号Z3;2-1〜2-4号孔一组并联灌浆,主管编号Z1;1-4〜1-10号孔一组并联灌浆,主管编号Z4;2-5〜2-10号孔并联一组灌浆,主管编号为Z2。P1排气孔对应Z1和Z3灌浆主管,P2、P3排气管对应Z2和Z4灌浆主管。各管路预埋完成后进行编号区分,浇筑砼时妥善保护。(4)钻孔完成预埋前逐孔进行压水检查缝面通畅情况,并冲洗出缝内钻渣及杂物。(5)将申100钢管对剖为两半圆,铺盖在裂缝表面,并采用电钻每2m一个钻孔打入912mm插筋与钢管焊接固定,缝面铺盖DC0+008左右断开,分为两个段落。铺盖钢管四周采用水泥砂浆封堵。(6)在灌浆管路及排气槽制作完成后,沿裂缝方向布设了限裂钢筋网,骑缝钢筋采用①20@200mmL=200cm设置,纵向分布筋采用①16@300mmL=4500cm设置。5.3化学灌浆(1)灌浆顺序:化学灌浆按Z1、Z3;Z2、Z的顺序进行灌注。(2)灌浆压力:采用0.2MPa〜0.5MPa压力进行化学灌浆,具体灌浆压力可根据现场实际情况进行确定。(3)灌浆方...