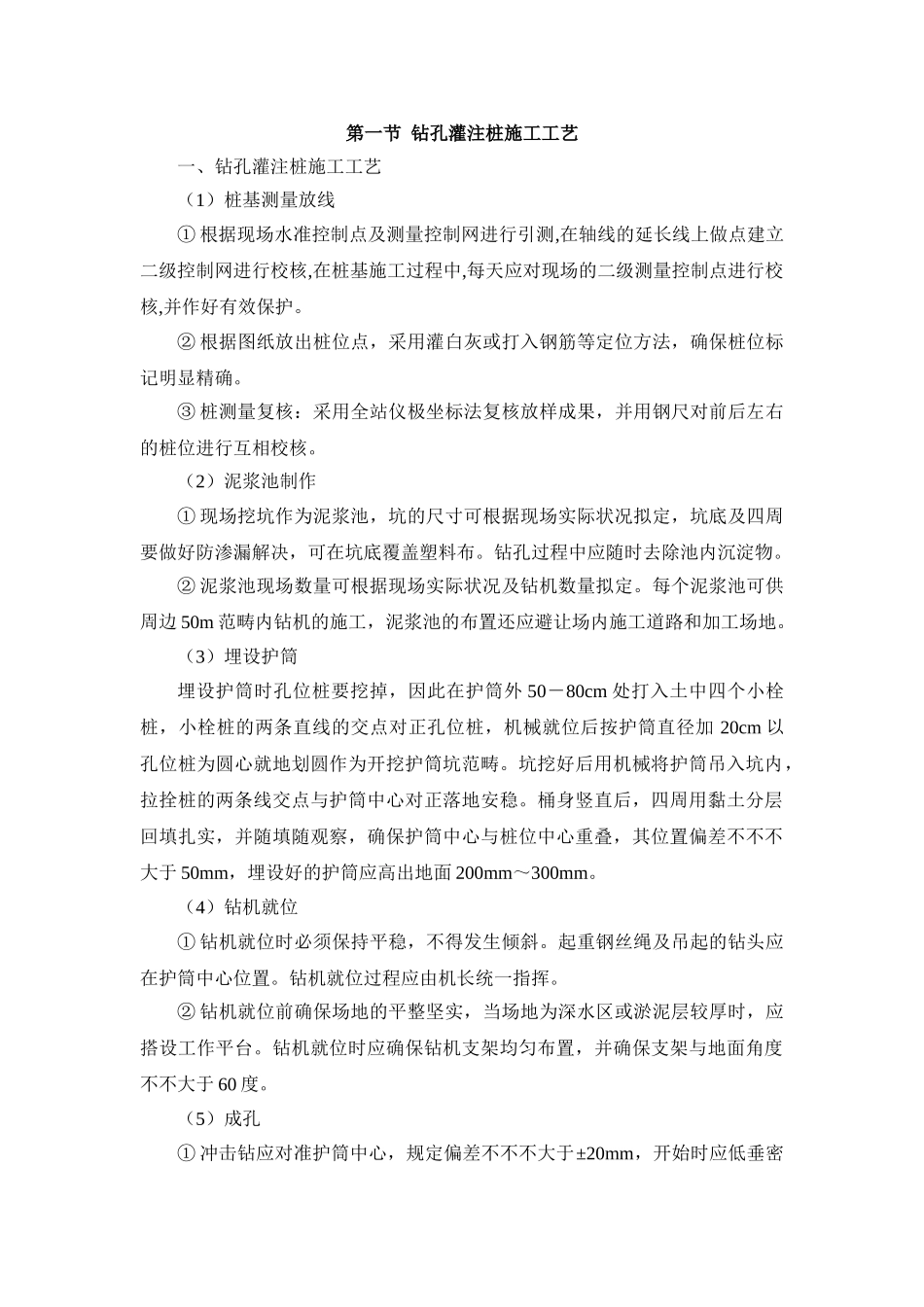

第一节钻孔灌注桩施工工艺一、钻孔灌注桩施工工艺(1)桩基测量放线①根据现场水准控制点及测量控制网进行引测,在轴线的延长线上做点建立二级控制网进行校核,在桩基施工过程中,每天应对现场的二级测量控制点进行校核,并作好有效保护。②根据图纸放出桩位点,采用灌白灰或打入钢筋等定位方法,确保桩位标记明显精确。③桩测量复核:采用全站仪极坐标法复核放样成果,并用钢尺对前后左右的桩位进行互相校核。(2)泥浆池制作①现场挖坑作为泥浆池,坑的尺寸可根据现场实际状况拟定,坑底及四周要做好防渗漏解决,可在坑底覆盖塑料布。钻孔过程中应随时去除池内沉淀物。②泥浆池现场数量可根据现场实际状况及钻机数量拟定。每个泥浆池可供周边50m范畴内钻机的施工,泥浆池的布置还应避让场内施工道路和加工场地。(3)埋设护筒埋设护筒时孔位桩要挖掉,因此在护筒外50-80cm处打入土中四个小栓桩,小栓桩的两条直线的交点对正孔位桩,机械就位后按护筒直径加20cm以孔位桩为圆心就地划圆作为开挖护筒坑范畴。坑挖好后用机械将护筒吊入坑内,拉拴桩的两条线交点与护筒中心对正落地安稳。桶身竖直后,四周用黏土分层回填扎实,并随填随观察,确保护筒中心与桩位中心重叠,其位置偏差不不不大于50mm,埋设好的护筒应高出地面200mm~300mm。(4)钻机就位①钻机就位时必须保持平稳,不得发生倾斜。起重钢丝绳及吊起的钻头应在护筒中心位置。钻机就位过程应由机长统一指挥。②钻机就位前确保场地的平整坚实,当场地为深水区或淤泥层较厚时,应搭设工作平台。钻机就位时应确保钻机支架均匀布置,并确保支架与地面角度不不大于60度。(5)成孔①冲击钻应对准护筒中心,规定偏差不不不大于±20mm,开始时应低垂密击,使孔壁挤压密实,直至孔深达护筒下3~4m。②泥浆密度与冲程见表1。表1:泥浆密度与冲程对照表序号项目冲程(m)泥浆密度(t/m3)备注1护筒中及护筒下3m以内0.9~1.11.2~1.5土层不好时宜提高泥浆密度,必要时加入小片石和粘土块2粘土1~2清水或稀泥浆,经常清理钻头上泥块3砂土1~21.3~1.5抛粘土块,勤冲勤掏渣,防塌孔4塌孔回填重成孔11.3~1.5重复冲击,加粘土块及片石③达成护筒下3~4m后加紧速度,加大冲程,将锤提高至1.5~2.0m以上,转入正常持续冲击,在造孔时要将孔内残渣排出孔外,以免孔内残渣太多,出现埋钻现象。④每冲击1~2m应排渣一次,并定时补浆,直至设计深度。排渣时应及时向孔内补充泥浆,以防亏浆造成孔内塌陷。⑤在钻进过程中每1~2m要检查一次成孔的垂直度状况。如果发现偏斜应立刻停止钻进,采用方法进行纠正。对于变层处和易于发生偏斜的部位,应采用低垂轻击,以确保孔形良好。垂直度检查运用桩机本身钻头钢丝绳,采用吊线坠法进行测量检查。⑥在冲击钻进阶段应注意始终保持孔内水位高过护筒底口0.5m以上,以免水位升降对护筒底口处的冲刷。⑦精确控制松绳长度以免打空锤,普通不适宜用高冲程,以免扰动孔壁,引发塌孔、扩孔或卡钻等。⑧经常检查冲击钻头的磨损状况、卡扣松紧程度、转向装置的灵活性。⑨冲孔时应随时测定和控制泥浆密度。由于现场土质多为粉质粘土,泥浆比重应控制在1.1~1.2之间。根据测定成果,如泥浆比重超出1.2应加清水稀释,如泥浆比重不大于1.1,应添加粘土增加泥浆比重。泥浆比重测量将泥浆抽入泥浆容器内用泥浆比重计进行测定。(6)清孔①成孔后,应用测绳下挂0.5kg重铁测量检查孔深,核对无误后,进行清孔,可使用底部带活门的钢抽渣筒,重复掏渣,将孔底淤泥、沉渣去除干净。密度大的泥浆借水泵用清水置换,使密度控制在1.1~1.2之间。②为避免清孔后再次大量沉渣,吊放钢筋笼及焊接两段钢筋笼的时间确保在3小时以内。下好钢筋笼后,应再次检查桩内沉渣厚度,并进行二次清孔。二次清孔运用空压机+导管进行清孔,运用空压机的压力将孔底沉渣吹起,使沉渣颗粒悬浮于表面上,采用百米测绳进行测量,最后沉渣达成设计规范规定不不不大于100mm。清孔完毕后立刻浇筑砼。(7)钢筋笼制作①全部不同规格的钢筋都有出厂合格证和按批进行复试,经复试合格后才干使用,试件取样必须有见证人签证。②桩主筋均匀设立,接头采用直螺纹...