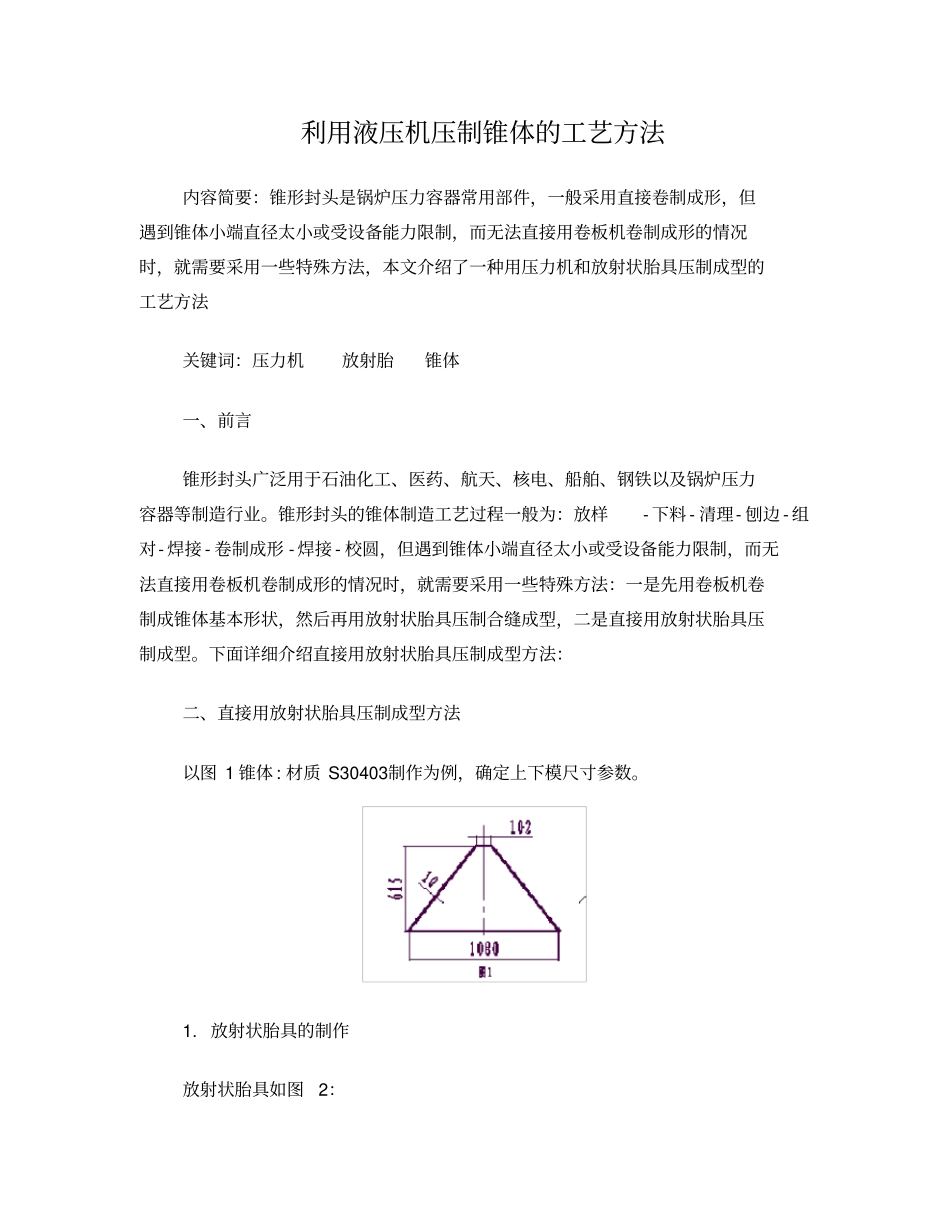

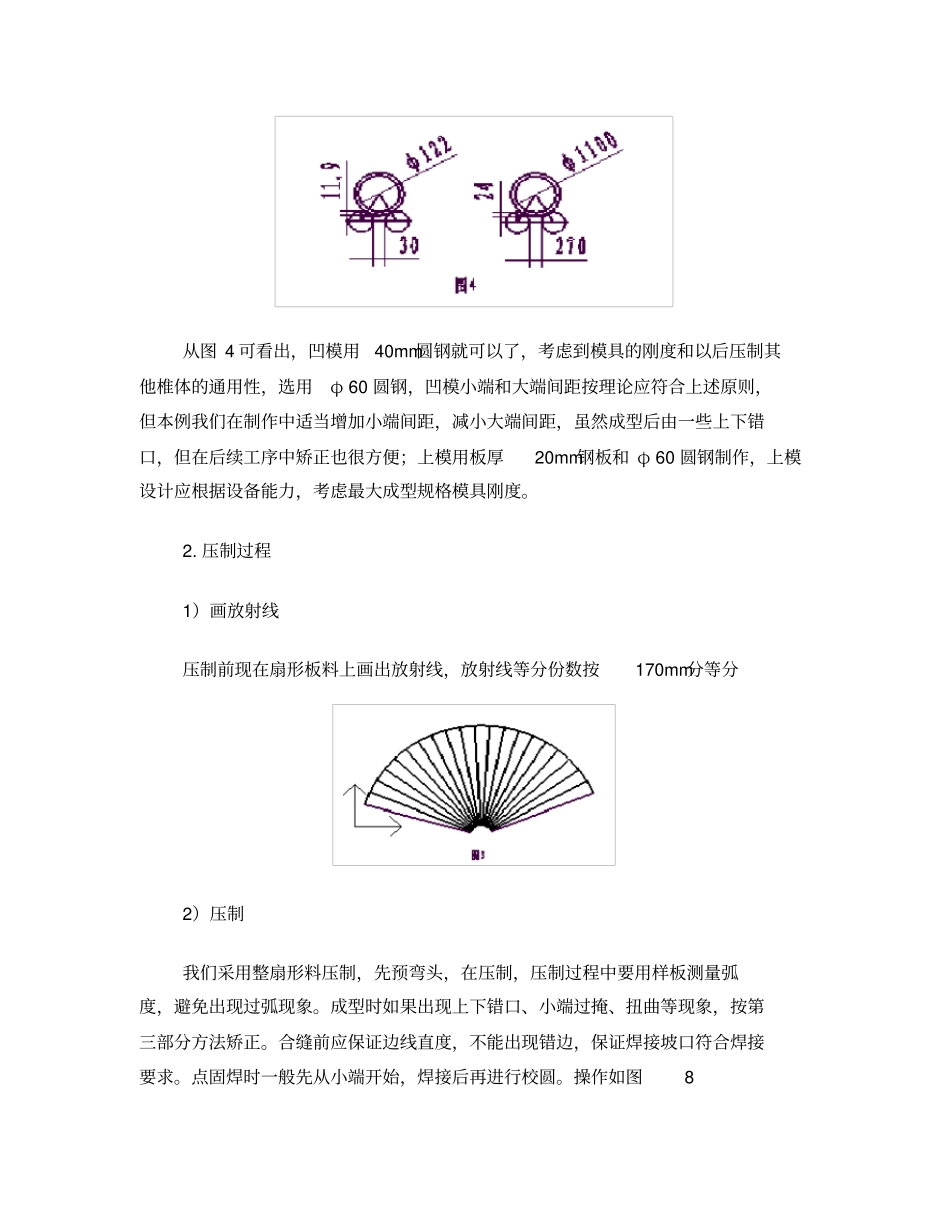

利用液压机压制锥体的工艺方法内容简要:锥形封头是锅炉压力容器常用部件,一般采用直接卷制成形,但遇到锥体小端直径太小或受设备能力限制,而无法直接用卷板机卷制成形的情况时,就需要采用一些特殊方法,本文介绍了一种用压力机和放射状胎具压制成型的工艺方法关键词:压力机放射胎锥体一、前言锥形封头广泛用于石油化工、医药、航天、核电、船舶、钢铁以及锅炉压力容器等制造行业。锥形封头的锥体制造工艺过程一般为:放样- 下料 - 清理- 刨边 - 组对- 焊接 - 卷制成形 - 焊接 - 校圆,但遇到锥体小端直径太小或受设备能力限制,而无法直接用卷板机卷制成形的情况时,就需要采用一些特殊方法:一是先用卷板机卷制成锥体基本形状,然后再用放射状胎具压制合缝成型,二是直接用放射状胎具压制成型。下面详细介绍直接用放射状胎具压制成型方法:二、直接用放射状胎具压制成型方法以图 1 锥体 : 材质 S30403制作为例,确定上下模尺寸参数。1. 放射状胎具的制作放射状胎具如图2:1)凹模圆钢长度的确定圆钢的长度就是素线的长度,其计算方法:L=√(D/2 — d/2)2+H2=785mm 2)凹模小端和大端间距的确定小端的距离定为30mm,根据大小端间距的比等于锥体大小端直径的比的原理,其比例式是:122:1100=30:x x=270 3)凹模圆钢直径的确定圆钢直径的确定有两个原则:a 保证成型后锥台和底板有一定的距离,其计算方法:b 圆钢应有一定的强度,虽符合第一原则,但没有一定的刚度也是不行的从图 4 可看出,凹模用40mm圆钢就可以了,考虑到模具的刚度和以后压制其他椎体的通用性,选用φ 60 圆钢,凹模小端和大端间距按理论应符合上述原则,但本例我们在制作中适当增加小端间距,减小大端间距,虽然成型后由一些上下错口,但在后续工序中矫正也很方便;上模用板厚20mm钢板和 φ 60 圆钢制作,上模设计应根据设备能力,考虑最大成型规格模具刚度。2. 压制过程1)画放射线压制前现在扇形板料上画出放射线,放射线等分份数按170mm分等分2)压制我们采用整扇形料压制,先预弯头,在压制,压制过程中要用样板测量弧度,避免出现过弧现象。成型时如果出现上下错口、小端过掩、扭曲等现象,按第三部分方法矫正。合缝前应保证边线直度,不能出现错边,保证焊接坡口符合焊接要求。点固焊时一般先从小端开始,焊接后再进行校圆。操作如图8 三、常见问题及矫正方法1. 在成型过程中,常遇到以下问题:1)小端过掩大端间隙大,如图5a 2...