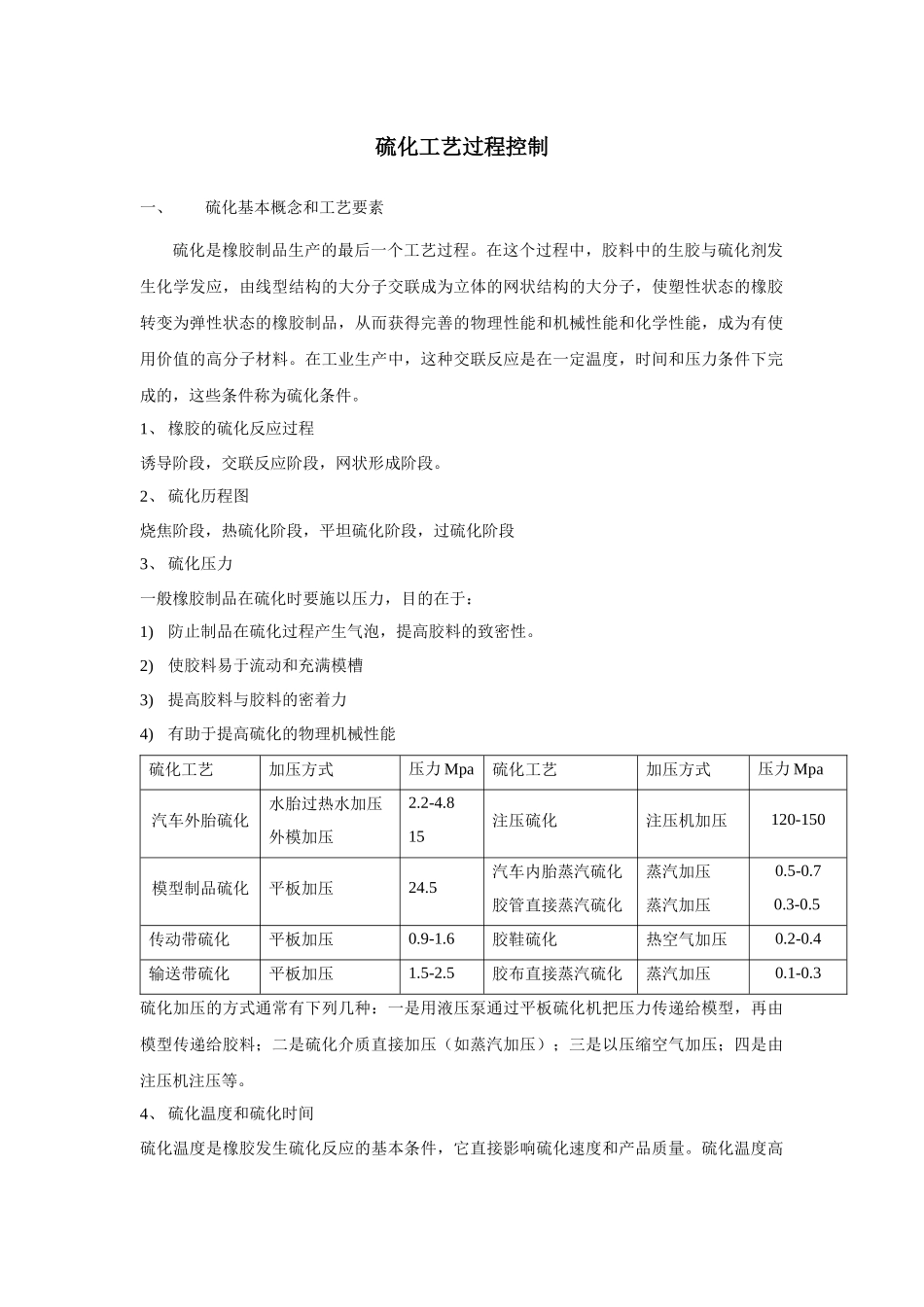

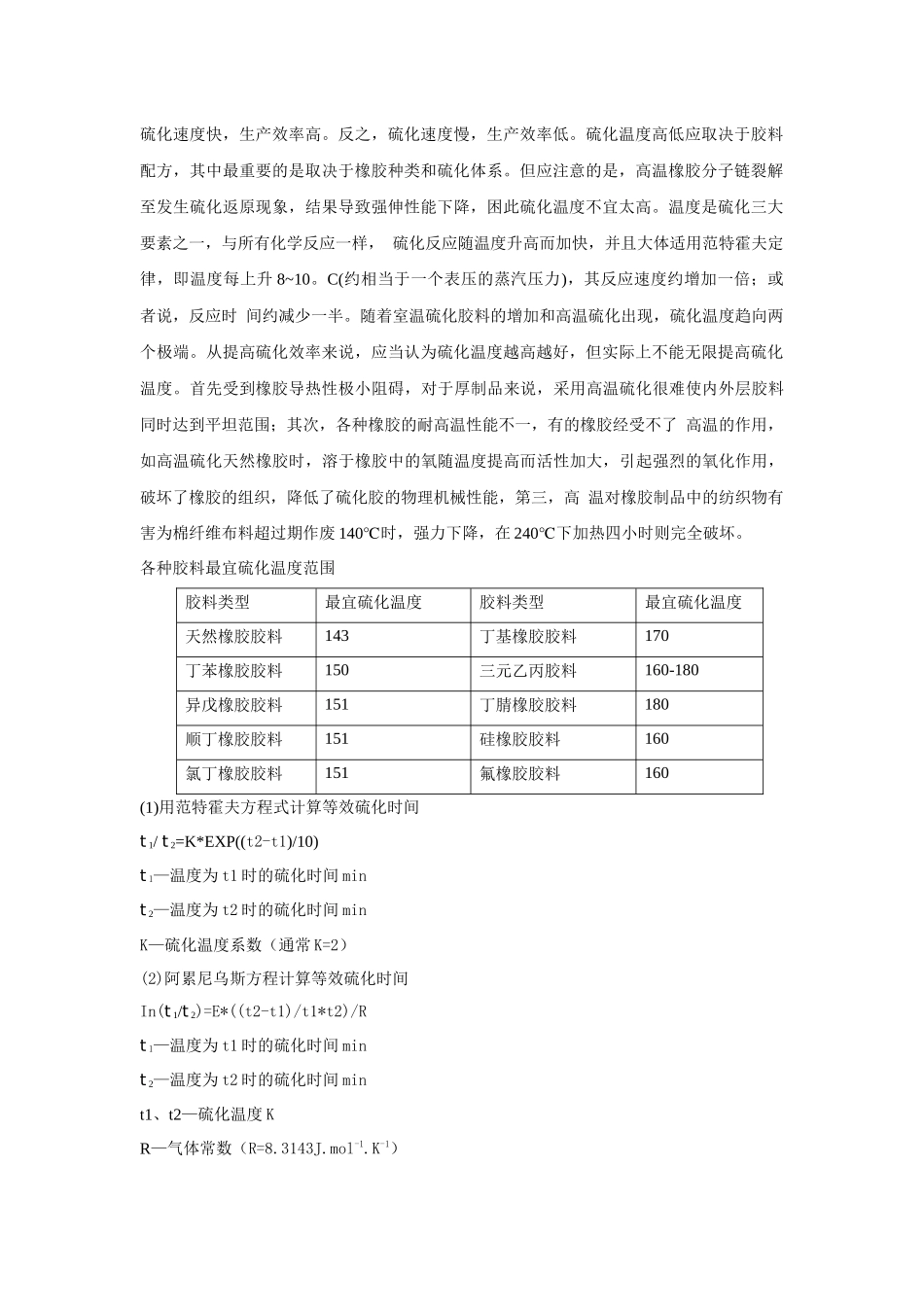

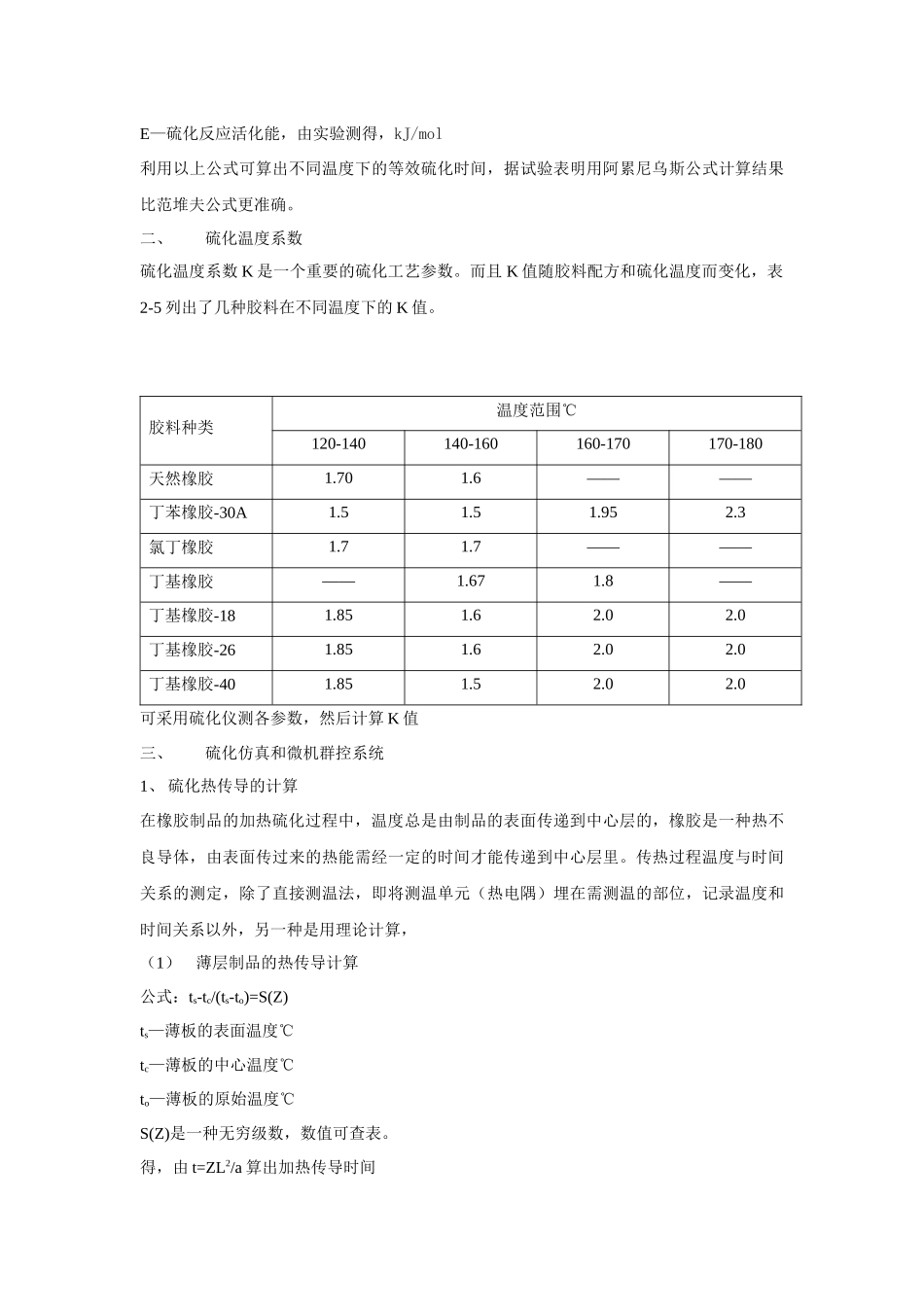

硫化工艺过程控制一、硫化基本概念和工艺要素硫化是橡胶制品生产的最后一个工艺过程。在这个过程中,胶料中的生胶与硫化剂发生化学发应,由线型结构的大分子交联成为立体的网状结构的大分子,使塑性状态的橡胶转变为弹性状态的橡胶制品,从而获得完善的物理性能和机械性能和化学性能,成为有使用价值的高分子材料。在工业生产中,这种交联反应是在一定温度,时间和压力条件下完成的,这些条件称为硫化条件。1、 橡胶的硫化反应过程诱导阶段,交联反应阶段,网状形成阶段。2、 硫化历程图烧焦阶段,热硫化阶段,平坦硫化阶段,过硫化阶段3、 硫化压力一般橡胶制品在硫化时要施以压力,目的在于:1)防止制品在硫化过程产生气泡,提高胶料的致密性。2)使胶料易于流动和充满模槽3)提高胶料与胶料的密着力4)有助于提高硫化的物理机械性能硫化工艺加压方式压力 Mpa硫化工艺加压方式压力 Mpa汽车外胎硫化水胎过热水加压外模加压2.2-4.815注压硫化注压机加压120-150模型制品硫化平板加压24.5汽车内胎蒸汽硫化胶管直接蒸汽硫化蒸汽加压蒸汽加压0.5-0.70.3-0.5传动带硫化平板加压0.9-1.6胶鞋硫化热空气加压0.2-0.4输送带硫化平板加压1.5-2.5胶布直接蒸汽硫化蒸汽加压0.1-0.3硫化加压的方式通常有下列几种:一是用液压泵通过平板硫化机把压力传递给模型,再由模型传递给胶料;二是硫化介质直接加压(如蒸汽加压);三是以压缩空气加压;四是由注压机注压等。4、 硫化温度和硫化时间硫化温度是橡胶发生硫化反应的基本条件,它直接影响硫化速度和产品质量。硫化温度高硫化速度快,生产效率高。反之,硫化速度慢,生产效率低。硫化温度高低应取决于胶料配方,其中最重要的是取决于橡胶种类和硫化体系。但应注意的是,高温橡胶分子链裂解至发生硫化返原现象,结果导致强伸性能下降,困此硫化温度不宜太高。温度是硫化三大要素之一,与所有化学反应一样, 硫化反应随温度升高而加快,并且大体适用范特霍夫定律,即温度每上升 8~10。C(约相当于一个表压的蒸汽压力),其反应速度约增加一倍;或者说,反应时 间约减少一半。随着室温硫化胶料的增加和高温硫化出现,硫化温度趋向两个极端。从提高硫化效率来说,应当认为硫化温度越高越好,但实际上不能无限提高硫化 温度。首先受到橡胶导热性极小阻碍,对于厚制品来说,采用高温硫化很难使内外层胶料同时达到平坦范围;其次,各种橡胶的耐高温性能不一,有的橡胶经受不了 高温的作用,如高温硫化天然橡胶时,...