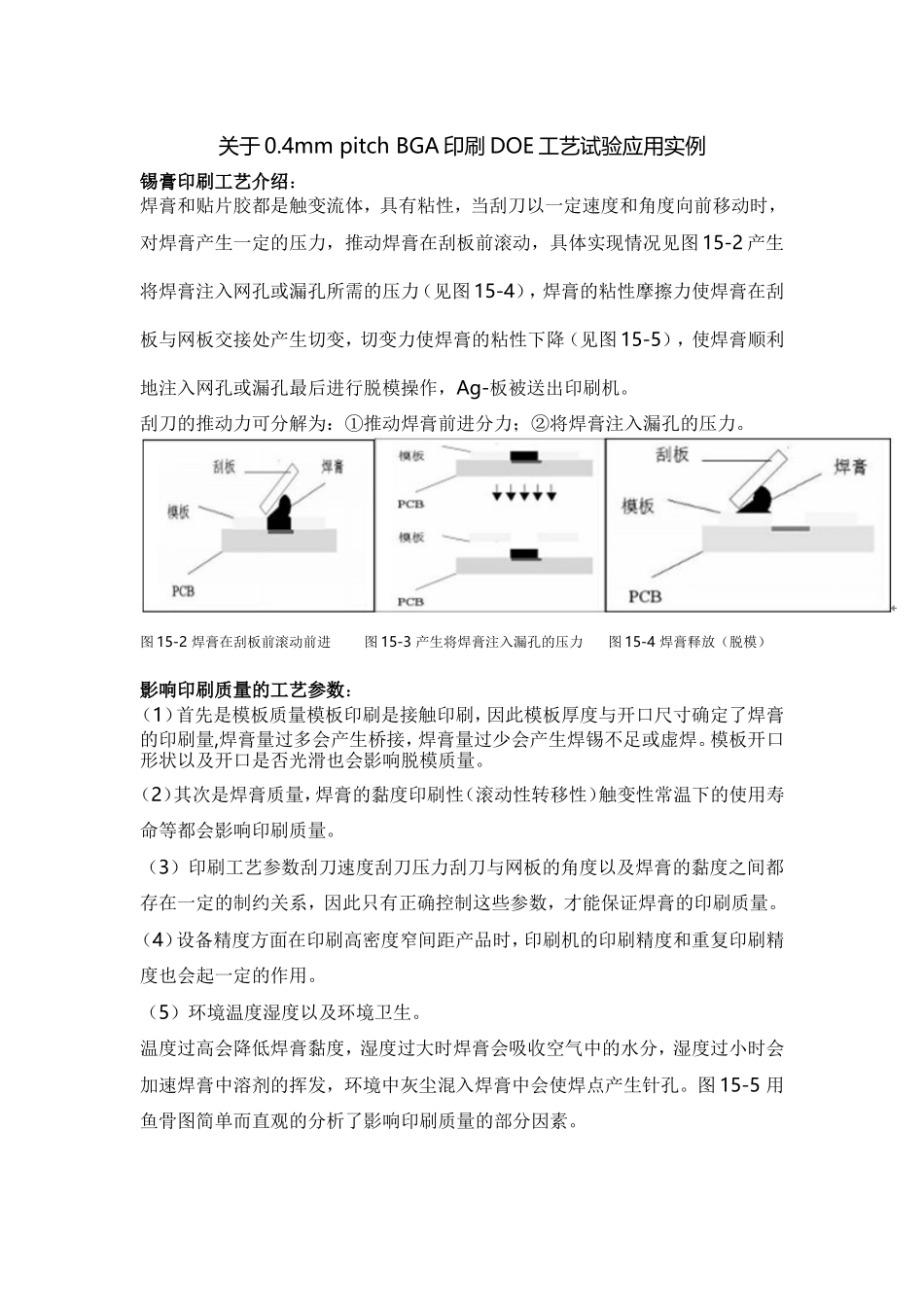

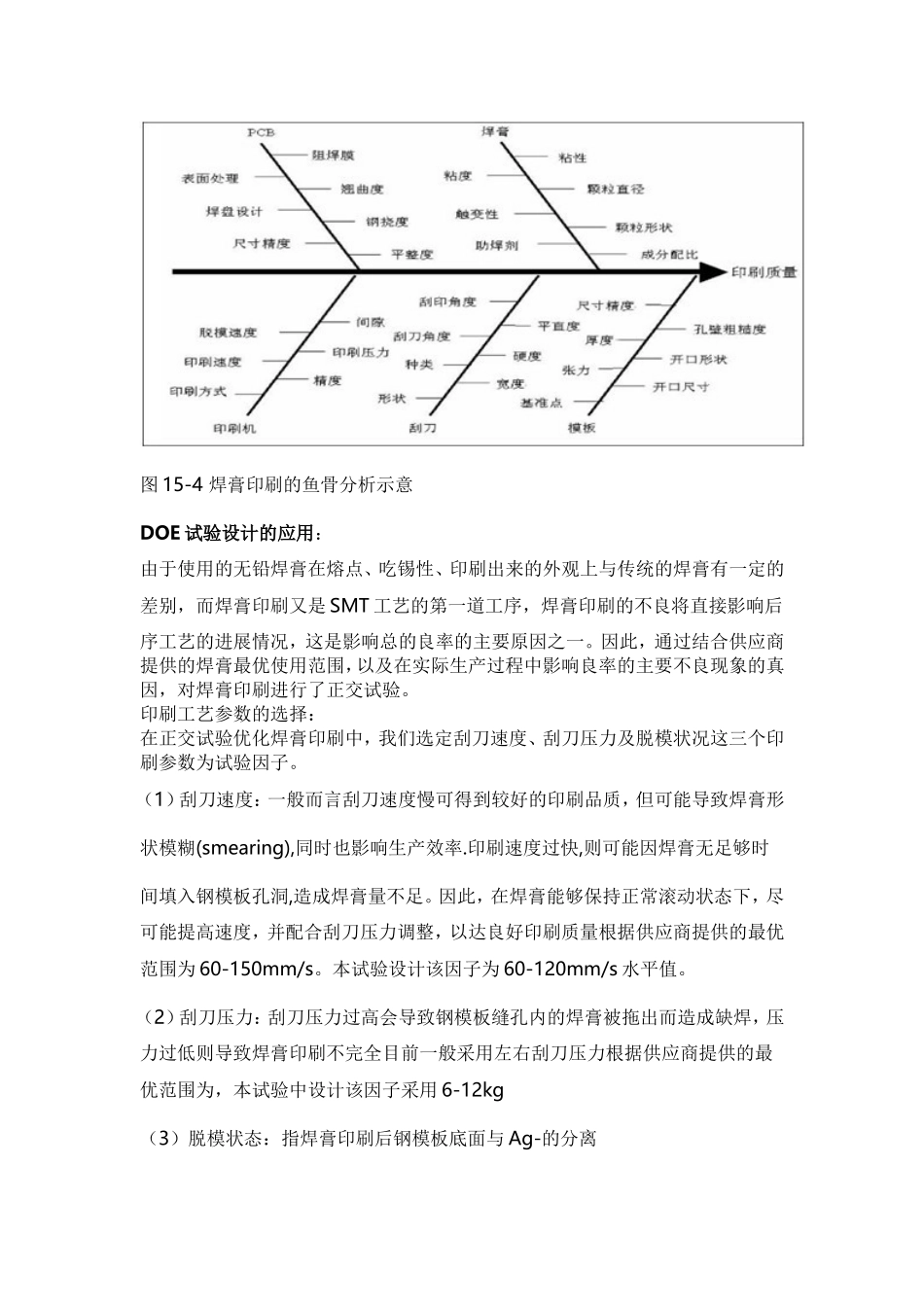

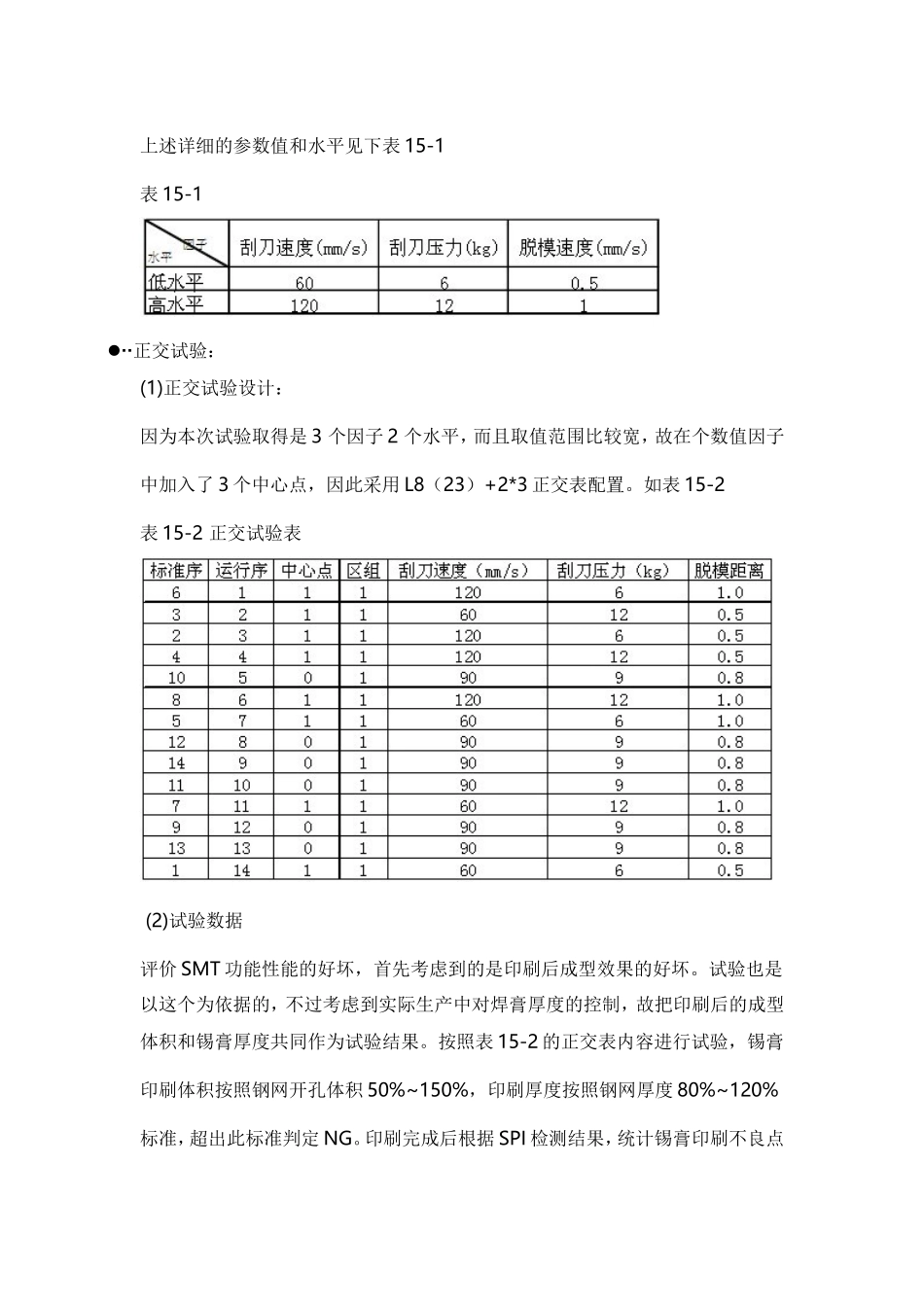

关于0.4mmpitchBGA印刷DOE工艺试验应用实例锡膏印刷工艺介绍:焊膏和贴片胶都是触变流体,具有粘性,当刮刀以一定速度和角度向前移动时,对焊膏产生一定的压力,推动焊膏在刮板前滚动,具体实现情况见图15-2产生将焊膏注入网孔或漏孔所需的压力(见图15-4),焊膏的粘性摩擦力使焊膏在刮板与网板交接处产生切变,切变力使焊膏的粘性下降(见图15-5),使焊膏顺利地注入网孔或漏孔最后进行脱模操作,Ag-板被送出印刷机。刮刀的推动力可分解为:①推动焊膏前进分力;②将焊膏注入漏孔的压力。图15-2焊膏在刮板前滚动前进图15-3产生将焊膏注入漏孔的压力图15-4焊膏释放(脱模)影响印刷质量的工艺参数:(1)首先是模板质量模板印刷是接触印刷,因此模板厚度与开口尺寸确定了焊膏的印刷量,焊膏量过多会产生桥接,焊膏量过少会产生焊锡不足或虚焊。模板开口形状以及开口是否光滑也会影响脱模质量。(2)其次是焊膏质量,焊膏的黏度印刷性(滚动性转移性)触变性常温下的使用寿命等都会影响印刷质量。(3)印刷工艺参数刮刀速度刮刀压力刮刀与网板的角度以及焊膏的黏度之间都存在一定的制约关系,因此只有正确控制这些参数,才能保证焊膏的印刷质量。(4)设备精度方面在印刷高密度窄间距产品时,印刷机的印刷精度和重复印刷精度也会起一定的作用。(5)环境温度湿度以及环境卫生。温度过高会降低焊膏黏度,湿度过大时焊膏会吸收空气中的水分,湿度过小时会加速焊膏中溶剂的挥发,环境中灰尘混入焊膏中会使焊点产生针孔。图15-5用鱼骨图简单而直观的分析了影响印刷质量的部分因素。图15-4焊膏印刷的鱼骨分析示意DOE试验设计的应用:由于使用的无铅焊膏在熔点、吃锡性、印刷出来的外观上与传统的焊膏有一定的差别,而焊膏印刷又是SMT工艺的第一道工序,焊膏印刷的不良将直接影响后序工艺的进展情况,这是影响总的良率的主要原因之一。因此,通过结合供应商提供的焊膏最优使用范围,以及在实际生产过程中影响良率的主要不良现象的真因,对焊膏印刷进行了正交试验。印刷工艺参数的选择:在正交试验优化焊膏印刷中,我们选定刮刀速度、刮刀压力及脱模状况这三个印刷参数为试验因子。(1)刮刀速度:一般而言刮刀速度慢可得到较好的印刷品质,但可能导致焊膏形状模糊(smearing),同时也影响生产效率.印刷速度过快,则可能因焊膏无足够时间填入钢模板孔洞,造成焊膏量不足。因此,在焊膏能够保持正常滚动状态下,尽可能提高速度,并配合刮刀压力调整,以达良好印刷质量根据供应商提供的最优范围为60-150mm/s。本试验设计该因子为60-120mm/s水平值。(2)刮刀压力:刮刀压力过高会导致钢模板缝孔内的焊膏被拖出而造成缺焊,压力过低则导致焊膏印刷不完全目前一般采用左右刮刀压力根据供应商提供的最优范围为,本试验中设计该因子采用6-12kg(3)脱模状态:指焊膏印刷后钢模板底面与Ag-的分离上述详细的参数值和水平见下表15-1表15-1l正交试验:(1)正交试验设计:因为本次试验取得是3个因子2个水平,而且取值范围比较宽,故在个数值因子中加入了3个中心点,因此采用L8(23)+2*3正交表配置。如表15-2表15-2正交试验表(2)试验数据评价SMT功能性能的好坏,首先考虑到的是印刷后成型效果的好坏。试验也是以这个为依据的,不过考虑到实际生产中对焊膏厚度的控制,故把印刷后的成型体积和锡膏厚度共同作为试验结果。按照表15-2的正交表内容进行试验,锡膏印刷体积按照钢网开孔体积50%~150%,印刷厚度按照钢网厚度80%~120%标准,超出此标准判定NG。印刷完成后根据SPI检测结果,统计锡膏印刷不良点数。同一焊膏印刷参数印刷出来的成型效果进行重复3次试验。焊膏印刷出来的成型效果即焊膏印刷不良数如表15-3所示:表15-3SPI检测印刷不良的具体数值。锡膏厚度的测量结果如下表15-4所示:表15-4:锡膏厚度的测量值数据统计与分析:采用MINITAB软件分析,因子分析步骤:(1)通过置信水平的设置,可以观察出主要影响因素和次要影响因素,其中包括一些交互影响(2)在第一步的基础上,剔除次要影响因素,对主要影响因素进行第二次分析,将更加明显的看到个各因素的影响差别(3)对交互影响进行分析,通过对交互...