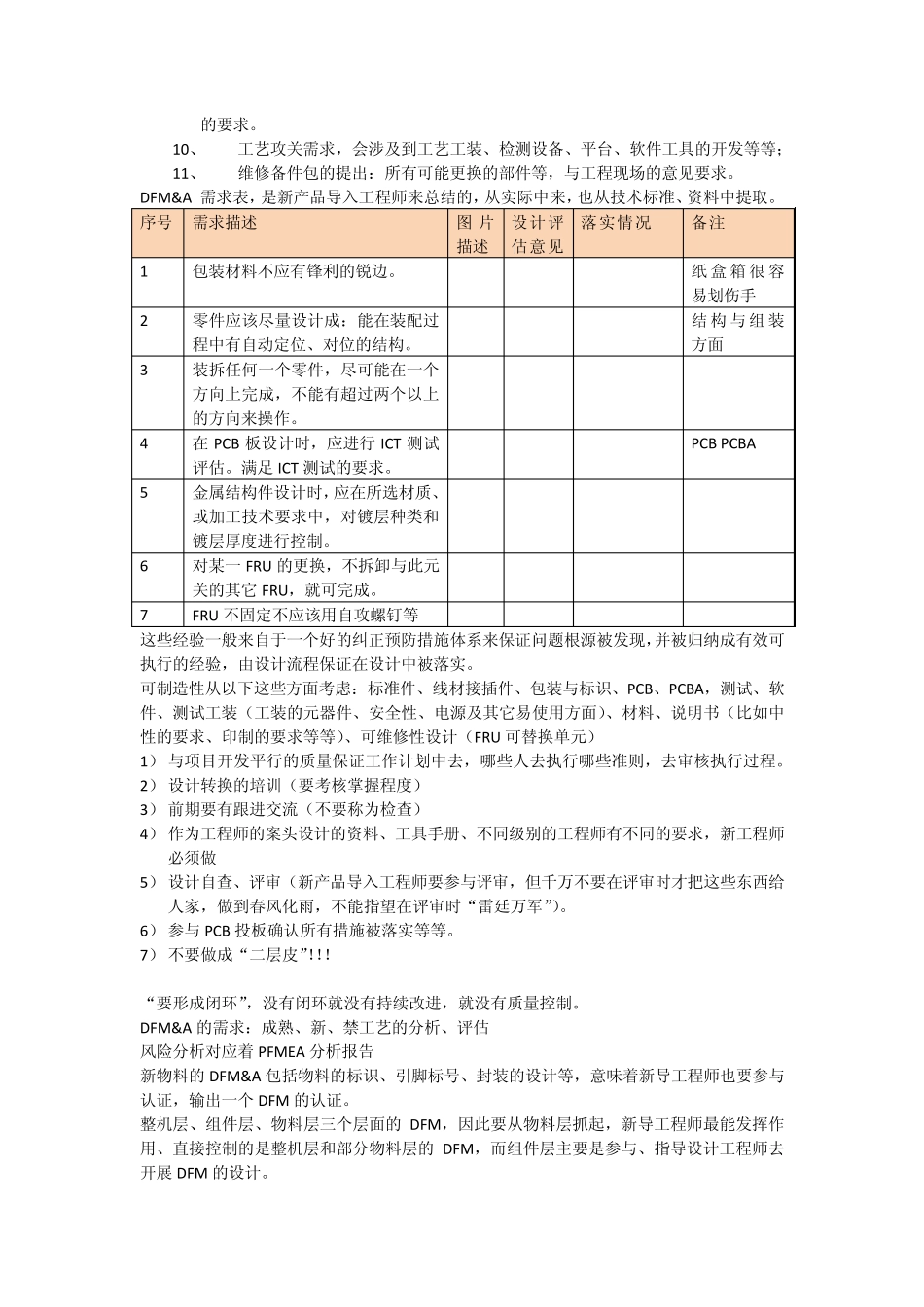

本文为笔者参加生产导入培训的笔记和心得体会,有些杂乱,对这方面感兴趣的朋友可以详细的看一下,应该有帮助! 开篇: 通讯行业的9000 为TL9000,有专门为通信行业特点进行了优化的9000 质量体系; 16949 是汽车行业供应商控制、管理的体系,因为汽车行业对供应商 小企业如何做,可以参考一下 行业应相互学习。 从样品到量产是串行的生产导入体系 从策划到量产是并行的生产导入体系,是以控制“样品”质量为主。 为什么品质部、生产工艺部提出来的设计更改这么难推进? 就是现在把问题流到了后端,后端的更改太困难,从进度、投入等方面都不可接受时,就会变的很困难。 一、主要内容 1、 研发常见的误区角度 a) 这是业界和国外流行的做法,不会有问题; b) 这是“小问题”也不影响功能实现,不需要更改; c) 新产品生产有点烦是正常的。 d) 新产品导入主要是生产问题,开发出来让生产搞定,跟研发无关; e) 生产上有些麻烦,但通过补救措施可以进行生产,虽然生产效率不高,但反正我们批量就不大,没什么关系,不用更改,不急着更改。而这种做法会造成直通率低、生产效率低、成本高、质量成本偏高、影响产品的质量等等。要在这方面加强管理。 i. 可以做个质量成本统计,让高层了解问题的重要性;(关注研发可以解决的问题) ii. 在业务流中把责任明确下来,让高层认可这种做法,才能推行下去。 2、 认识是逐步提高的,过程为以下四个阶段: A) 把生产过程没有差错就行了,其余的我管不着; B) DFX 需求如何提? C) 我想办法提出来了,研发不去执行,认为这个不重要,在时间允许的情况下才会关注; D) DFX 是否落实我要参与评审,要推进落实;(DFM&A 可制造性、可装配性) 3、 基本目标:能够保证产品的批量生产; 4、 卓越目标:以最低的成本达到批量生产的要求,并保证质量要求。 5、 产品主记录(DMR/PMF)都应该包含哪些内容?即新产品导入的输出,主要是5个方面:人、机、料、法、环。以及相关文件、记录、总结等就是所有的导入后的输出。 6、 一切的新产品导入工作都是围绕 DMR,一些通用的规范不用加到DMR 中去,只是针对产品的特性的东西才会加入DMR 中,用 DMR 一套清单来确定是否 DMR 已经齐套。 7、 DFM&A 的验证就是小批量试产,是在基本测试完成后进行的。 8、 电子签名法规:21CFR PART11,是美国 FDA(中国的SFDA,国家药监局),对美国销售的产品进行审查。...