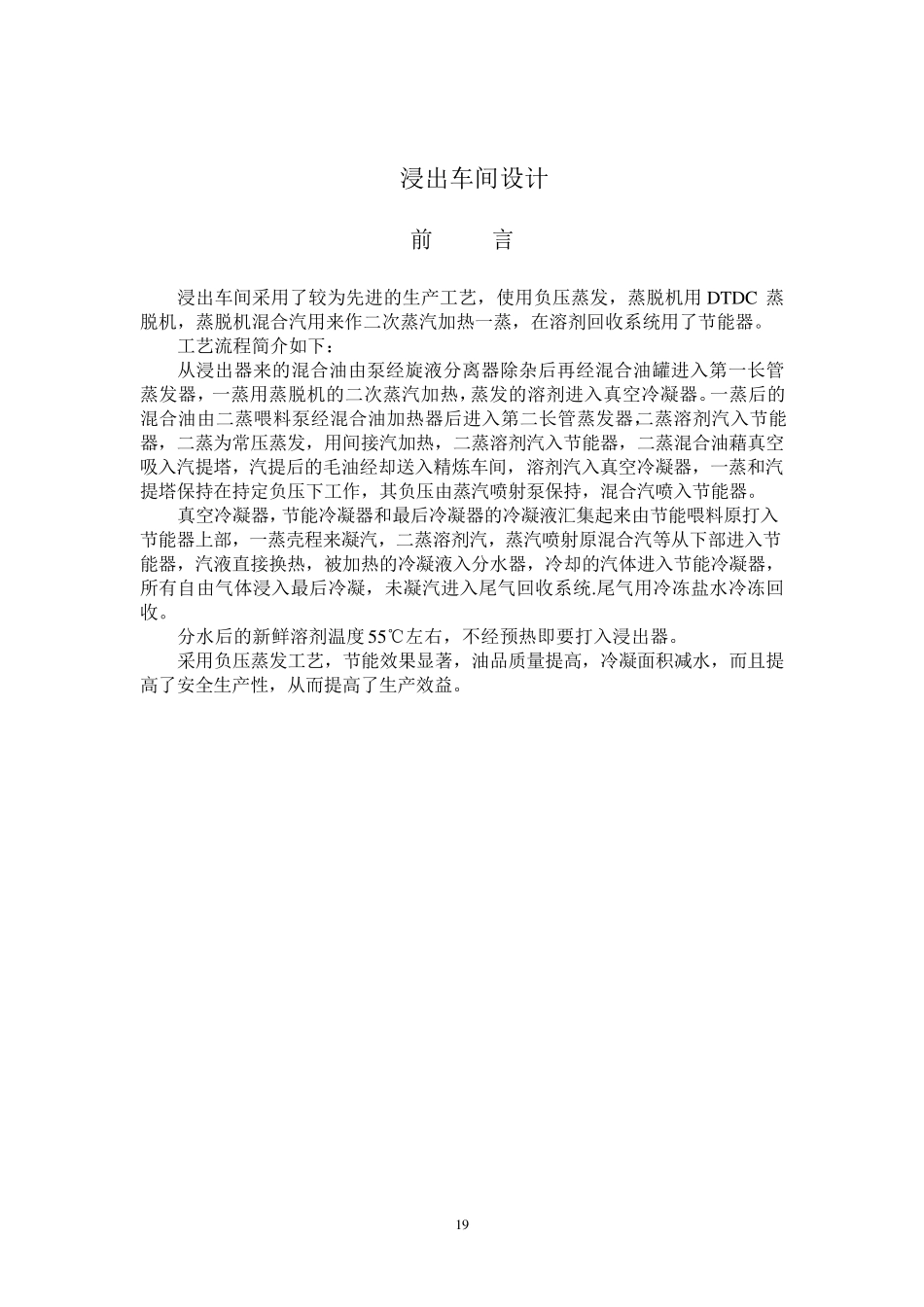

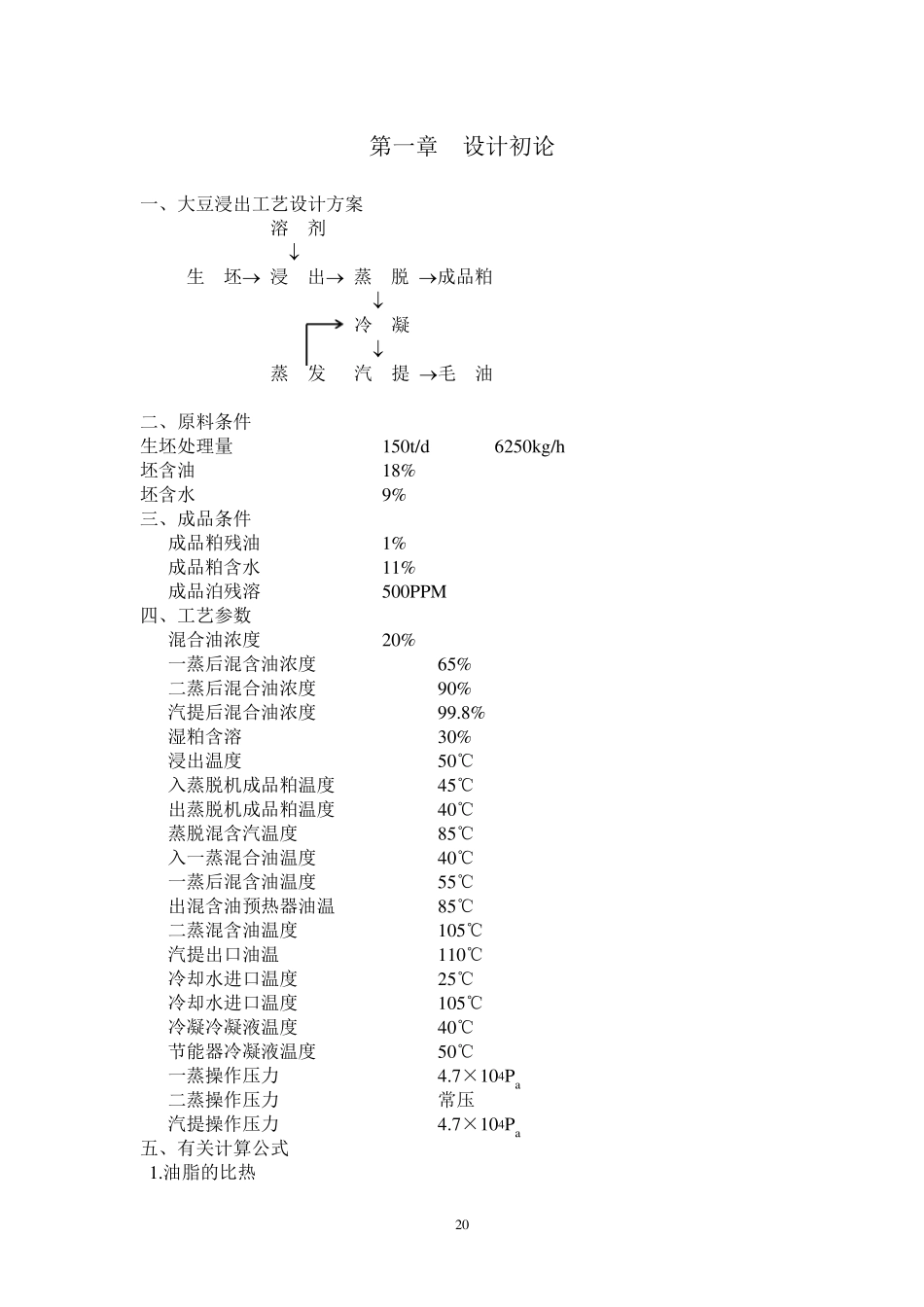

19 浸出车间设计 前 言 浸出车间采用了较为先进的生产工艺,使用负压蒸发,蒸脱机用DTDC 蒸脱机,蒸脱机混合汽用来作二次蒸汽加热一蒸,在溶剂回收系统用了节能器。 工艺流程简介如下: 从浸出器来的混合油由泵经旋液分离器除杂后再经混合油罐进入第一长管蒸发器,一蒸用蒸脱机的二次蒸汽加热,蒸发的溶剂进入真空冷凝器。一蒸后的混合油由二蒸喂料泵经混合油加热器后进入第二长管蒸发器,二蒸溶剂汽入节能器,二蒸为常压蒸发,用间接汽加热,二蒸溶剂汽入节能器,二蒸混合油藉真空吸入汽提塔,汽提后的毛油经却送入精炼车间,溶剂汽入真空冷凝器,一蒸和汽提塔保持在持定负压下工作,其负压由蒸汽喷射泵保持,混合汽喷入节能器。 真空冷凝器,节能冷凝器和最后冷凝器的冷凝液汇集起来由节能喂料原打入节能器上部,一蒸壳程来凝汽,二蒸溶剂汽,蒸汽喷射原混合汽等从下部进入节能器,汽液直接换热,被加热的冷凝液入分水器,冷却的汽体进入节能冷凝器,所有自由气体浸入最后冷凝,未凝汽进入尾气回收系统.尾气用冷冻盐水冷冻回收。 分水后的新鲜溶剂温度55℃左右,不经预热即要打入浸出器。 采用负压蒸发工艺,节能效果显著,油品质量提高,冷凝面积减水,而且提高了安全生产性,从而提高了生产效益。 20 第一章 设计初论 一、大豆浸出工艺设计方案 溶 剂 生 坯 浸 出 蒸 脱 成品粕 冷 凝 蒸 发 汽 提 毛 油 二、原料条件 生坯处理量 150t/d 6250kg/h 坯含油 18% 坯含水 9% 三、成品条件 成品粕残油 1% 成品粕含水 11% 成品泊残溶 500PPM 四、工艺参数 混合油浓度 20% 一蒸后混含油浓度 65% 二蒸后混合油浓度 90% 汽提后混合油浓度 99.8% 湿粕含溶 30% 浸出温度 50℃ 入蒸脱机成品粕温度 45℃ 出蒸脱机成品粕温度 40℃ 蒸脱混含汽温度 85℃ 入一蒸混合油温度 40℃ 一蒸后混含油温度 55℃ 出混含油预热器油温 85℃ 二蒸混含油温度 105℃ 汽提出口油温 110℃ 冷却水进口温度 25℃ 冷却水进口温度 105℃ 冷凝冷凝液温度 40℃ 节能器冷凝液温度 50℃ 一蒸操作压力 4.7×104Pa 二蒸操作压力 常压 汽提操作压力 4.7×104Pa 五、有关计算公式 1.油脂的比热 21 C=(CO+BT) ×4.187 Kg/kg t—油温 ℃ CO—T=0℃时的热容 Co=0.465kcal/g B—比例常数 B=0.007 2.溶剂热焓 (1)溶剂液体热焓 i= 1(0.403t+0.000405t2)×4.18...