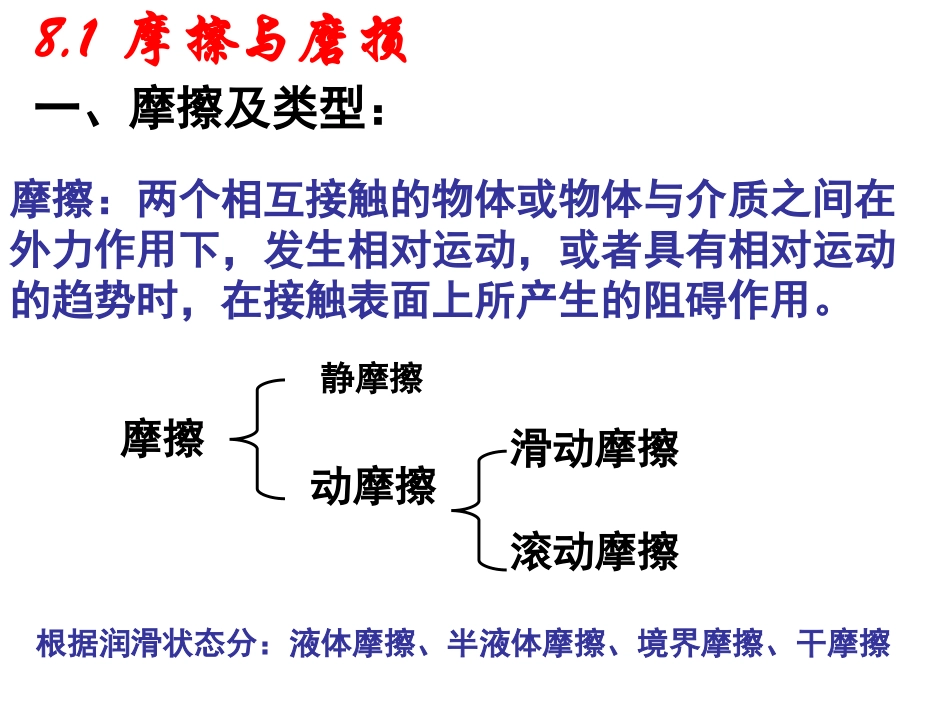

第八章材料的磨损和接触疲劳8.1摩擦与磨损的基本概念8.2磨损机制及提高磨损抗力的因素8.4接触疲劳8.5非金属材料的磨损性能相互接触的机械部件之间在相对运动的过程中必然出现摩擦,产生发热和磨损。这不仅降低电力的利用效率,长期的磨损还将导致机械部件的精度下降,甚至报废。大约80%的机件失效是磨损引起的。因此,研究磨损规律,提高机件的耐磨性,对节约能源、减少材料消耗、延长机件寿命具有重要意义。本章重点讨论机件中常见的磨损形式,介绍其机理和影响磨损速率的因素,并从材料学角度研究控制磨损的途径。前言8.1摩擦与磨损一、摩擦及类型:摩擦:两个相互接触的物体或物体与介质之间在外力作用下,发生相对运动,或者具有相对运动的趋势时,在接触表面上所产生的阻碍作用。摩擦静摩擦动摩擦滑动摩擦滚动摩擦根据润滑状态分:液体摩擦、半液体摩擦、境界摩擦、干摩擦二、磨损及类型磨损:当两个物体沿接触表面作相对运动时发生摩擦,引起物体表面层的物理、化学、机械性能的变化,并因此出现几何形状、尺寸及物体质量的变化过程。摩擦是磨损的原因,磨损是摩擦的必然结果。磨损的影响因素:摩擦副材料、润滑条件、加载方式和大小、相对运动性(方式和速度)以及工作温度。磨损的类型(按照磨损的破坏机制来分):氧化磨损;黏着磨损(咬合磨损、热磨损);磨粒磨损;微动磨损;表面疲劳磨损(接触疲劳)。磨损类型并非固定不变,在不同的外部条件和材料具有不同特性情况下,损伤机制会由一种损伤机制变成另一种损伤机制。磨损形式随滑动速度和载荷的变化三、耐磨性耐磨性是材料抵抗磨损的力学性能指标,用磨损量来表示。(1)跑合阶段:磨损速率不断减小。(3)剧烈磨损阶段:磨损重新加剧,机件快速失效。(2)稳定磨损阶段:材料的耐磨性能由该段经历的时间、磨损速率或磨损量来评定。大多数工件均在此阶段服役,磨合得越好,该段磨损速率就越低。磨损曲线(磨损量-时间曲线):磨损量可以有几种表示方法:(1)线磨损量即机件摩擦表面的法线方向的尺寸减少量。(2)体积磨损或质量磨损即机件体积或质量的损失量。耐磨性也可由磨损量倒数来表示;也可由相对耐磨性ε表示:一、氧化磨损大气中的机件表面总有一层氧的吸附层,当摩擦副作相对运动时,由于表面凹凸不平,在凸起部位单位压力很大,导致产生塑性变形。塑性变形加速了氧向金属内部扩散,从而形成了氧化膜。氧化腐蚀过程:由于形成的氧化膜强度低,在摩擦副继续作相对运动时,氧化膜被摩擦副一方的凸起所剥落,裸露出新表面,发生氧化,随后又再被磨去。如此,氧化膜形成又除去,机件表面逐渐被磨损。氧化磨损具有最小的磨损速率,生产上可以允许该磨损的存在。8.2磨损机制及提高磨损抗力的因素二、咬合磨损(黏着磨损、粘着磨损)其过程:粘着→剪断→转移→再粘着定义:只发生在滑动摩擦条件下,零件表面缺乏润滑和无氧化膜,摩擦副相对滑动速度较小(钢小于1m/s),而单位法向载荷很大,以致接触应力超过实际接触点处屈服强度而产生的一种磨损。咬合磨损的速率较大。减轻咬合磨损的主要措施:(1)摩擦副配对材料的选择基本原则是配对材料的粘着倾向应比较小,如选用互溶性小的材料配对,表面易形成化合物的材料、金属与非金属等配对。(2)降低表面粗糙度,增加真实接触面积,减少凸起接触点处所受压力。(3)设计时摩擦副一方承受的压强不超过所选材料硬度的1/3。(4)表面化学热处理改变材料表面状态,如进行渗碳、磷化、氮碳共渗处理等。三、磨粒磨损又称磨料磨损或研磨磨损,是指滑动摩擦时,当摩擦副一方表面存在坚硬的细微突起,或者在接触面之间存在着硬质粒子时所产生的一种磨损。主要特征:摩擦面上有明显梨沟(1)若是低应力磨粒磨损,则应设法提高表面硬度;(2)若遇重载荷,甚至大冲击载荷下磨损,则基体材料组织最好是高硬度、良好韧性的贝氏体;(3)就合金钢而言,控制和改变碳化物数量、分布、形态对提高抗磨粒磨损能力起着决定性影响;(4)对于经渗碳、碳氮共渗等提高表面硬度的机件,应经常对机件、润滑油进行防尘、过滤;(5)确定材料硬度时,应以Hm=1.3Ha(Hm为摩...