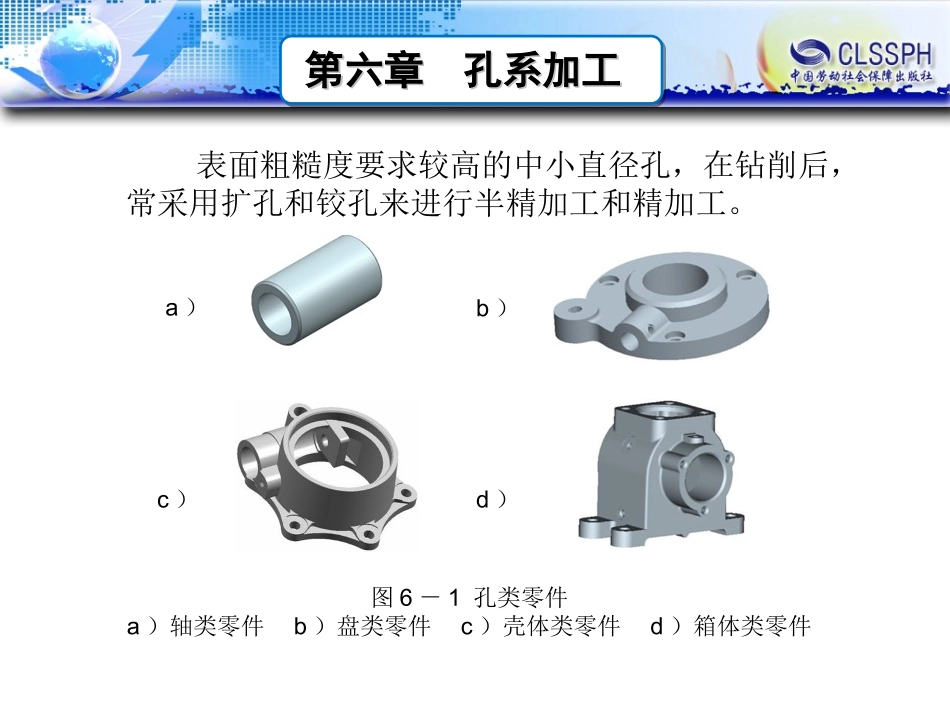

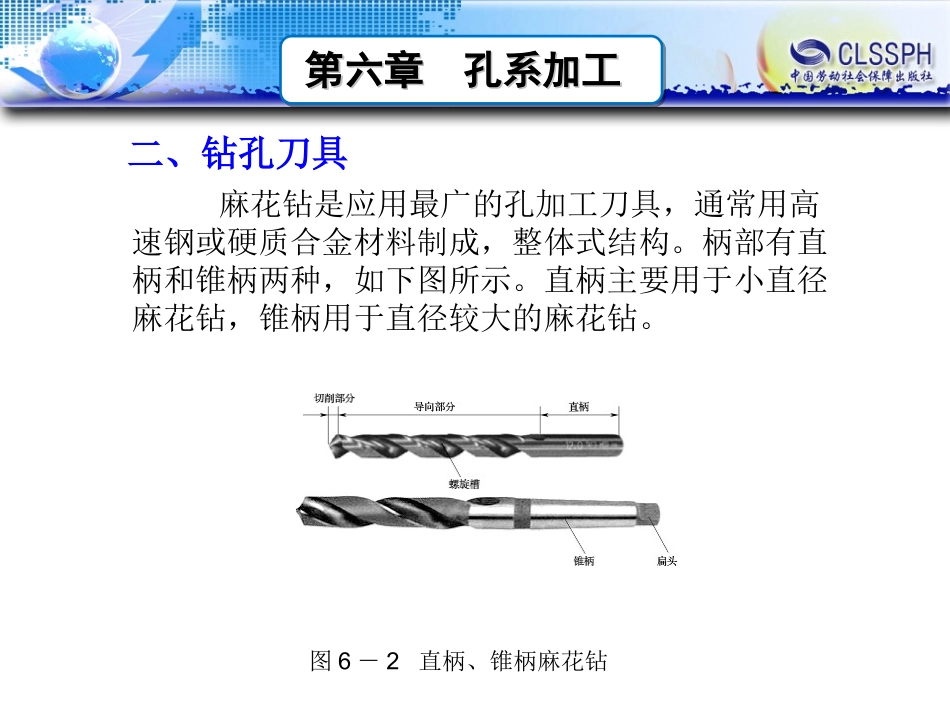

第六章孔系加工第六章孔系加工一、孔的技术要求孔在机械加工中,所占的比例很大,几乎所有的机械产品都有孔,例如,轴类零件、盘类零件、壳体类零件和箱体类零件等。孔按形状可以分为圆柱形孔、圆锥孔、螺纹孔等。其中圆柱孔又可以分为通孔、台阶孔和盲孔。但是,由于钻削的精度较低,表面较粗糙,一般加工精度在IT10以下,表面粗糙度Ra值大于12.5μm,生产效率也比较低。因此,钻孔主要用于粗加工,例如,精度和粗糙度要求不高的螺钉孔、油孔和螺纹底孔等。但精度和粗糙度要求较高的孔,也要以钻孔作为预加工工序。第六章孔系加工第六章孔系加工表面粗糙度要求较高的中小直径孔,在钻削后,常采用扩孔和铰孔来进行半精加工和精加工。图6-1孔类零件a)轴类零件b)盘类零件c)壳体类零件d)箱体类零件b)a)c)d)第六章孔系加工第六章孔系加工二、钻孔刀具麻花钻是应用最广的孔加工刀具,通常用高速钢或硬质合金材料制成,整体式结构。柄部有直柄和锥柄两种,如下图所示。直柄主要用于小直径麻花钻,锥柄用于直径较大的麻花钻。图6-2直柄、锥柄麻花钻第六章孔系加工第六章孔系加工三、孔的加工方法孔的加工方法比较多,有钻削、扩削、铰削和镗削等。大直径孔还可采用圆弧插补方式进行铣削加工。四、切削用量的选择钻削用量主要指的是钻头的切削用量,其切削参数包括钻孔切削深度ɑp、进给量f、切削速度vc。1.切削深度ɑp切削深度即为钻削时的钻头半径。第六章孔系加工第六章孔系加工2.进给量f钻削的进给量有三种表示方式。(1)每齿进给量fz指钻头每转一个刀齿,钻头与工件间的相对轴向位移量,单位为mm/z。(2)每转进给量fr指钻头或工件每转一转,它们之间的轴向位移量,单位为mm/r。(3)进给速度vf指在单位时间内钻头相对于工件的轴向位移量,单位为mm/min或mm/s。每齿进给量fz、每转进给量fr和进给速度vf之间的关系是:式中n─表示主轴转速;Z─刀具齿数。第六章孔系加工第六章孔系加工高速钢和硬质合金钻头的每转进给量,可参考下表进行确定。表6-1钻削进给量工件材料钻头直径(mm)钻削进给量f(mm/r)高速钢钻头硬质合金钻头钢3~60.05~0.100.10~0.17>6~100.10~0.160.13~0.20>10~140.16~0.200.15~0.22>14~200.20~0.320.16~0.28铸铁3~6—0.15~0.25>6~10—0.20~0.30>10~14—0.25~0.50>14~20—0.25~0.50第六章孔系加工第六章孔系加工3.切削速度vc采用高速钢麻花钻对钢铁材料进行钻孔时,切削速度常取10~40m/min,用硬质合金钻头钻孔时速度可提高1倍。表6-2列出了钻孔时的切削速度,供选择时参考。表6-2钻削时的切削速度工件材料切削速度(m/min)高速钢钻头硬质合金钻头钢20~3060~110不锈钢15~2035~60铸铁20~2560~90在选择切削速度vc时,钻头直径较小取大值,钻头直径较大取小值;工件材料较硬取小值,工件材料较软取大值。第六章孔系加工第六章孔系加工五、基本编程指令1.孔加工固定循环指令在FANUC0i系统中,固定循环指令参见表6-3。格式:G73~G89X_Y_Z_R_Q_P_F_L_;式中X、Y─指定孔在XY平面内的定位;Z─孔底平面的位置;R─R平面所在的位置;Q─每次进给深度;P─刀具在孔底的暂停时间;F─切削进给速度;L─固定循环次数。第六章孔系加工第六章孔系加工对于以上孔加工循环的通用格式,并不是每一种孔加工循环的编程都要用到以上格式的所有代码。以上格式中,除L代码外,其他所有代码都是模态代码,只有在循环取消时才被清除,因此,这些指令一经指定,在后面的重复加工中不必重新指定。取消孔加工循环采用代码G80。另外,如在孔加工循环中出现G00、G01、G02、G03代码,则孔加工方式也会自动取消。2.固定循环动作的组成对工件进行孔加工时,根据刀具的运动位置所处的平面可以分为初始平面、R平面、工件平面和孔底平面,如图6-3所示。第六章孔系加工第六章孔系加工图6-3循环平面(1)初始平面初始平面是为安全下刀而规定的一个平面。初始平面可以设定在任意一个安全高度上。当使用同一把刀具加工多个孔时,刀具在初始平面内的任意移动将不会与夹具、工件凸台等发生干涉。第六章孔系加工第六章孔系加工(2)R平面R...