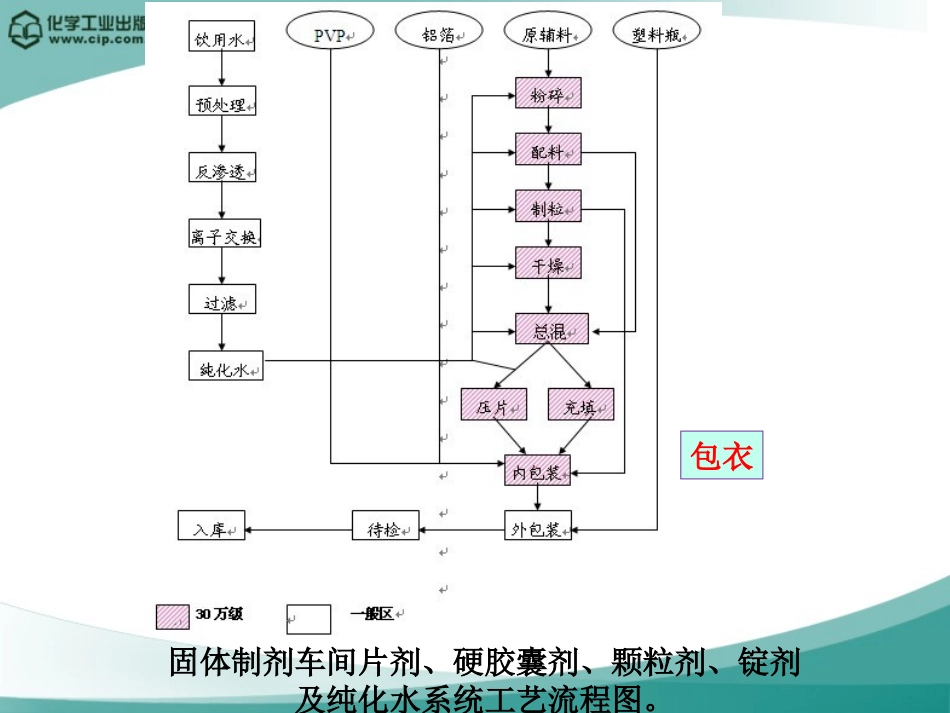

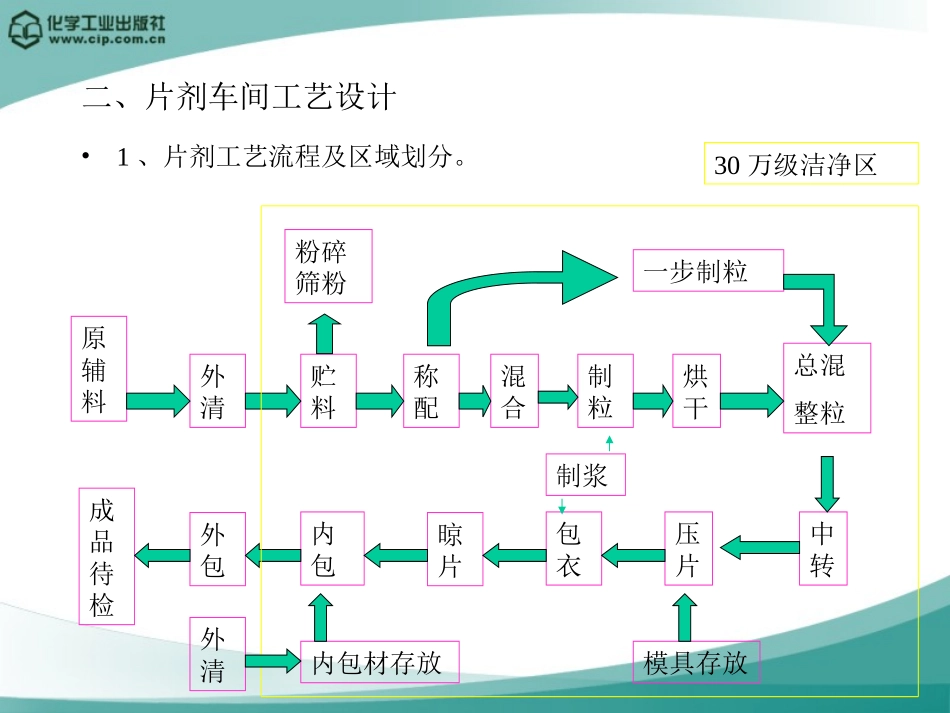

第三章固体制剂第一节口服固体制剂生产工艺技术一、片剂生产工艺技术、流程及洁净区域划分固体制剂车间片剂、硬胶囊剂、颗粒剂、锭剂及纯化水系统工艺流程图。包衣二、片剂车间工艺设计•1、片剂工艺流程及区域划分。原辅料混合烘干压片内包包衣外包成品待检30万级洁净区制粒外清粉碎筛粉一步制粒总混整粒晾片贮料称配中转制浆内包材存放模具存放外清(一)粉碎•1、粉碎的目的是为了:•①增加药物的表面积,促进药物的溶解与吸收,提高药物的生物利用度;•②便于适应多种给药途径的应用;•③加速药材中有效成分的浸出;•④有利于制备多种剂型,如混悬液、片剂、胶囊剂等。•2、粉碎度粉碎度是固体药物粉碎后的细度。常以未经粉碎药物的平均直径(d),与已粉碎药物的平均直径(d1)的比值(n)来表示。•3、《中国药典》(2000年版)一部对筛的标准规定是以筛孔内径大小为根据的。共规定了九种筛号,一号筛的筛孔内径最大,依次减小,至九号筛的筛孔内径最小。•《中国药典》(2000年版)对药筛的具体规定见表3—1。筛号筛孔内径μm(平均值)筛目(孔/吋)一号筛2000±7010二号筛850±2924三号筛355±1350四号筛250±9.965五号筛180±7.680六号筛150±6.6100七号筛125±58120八号筛90±4.6150九号筛75±4.1200表3—1《中国药典》(2000年版)药筛表4、中国药典规定了六种粉末规格如下:①最粗粉:指能全部通过一号筛,但混有能通过三号筛不超过20%的粉末。②粗粉:指能全部通过二号筛,但混有能通过四号筛不超过40%的粉末。③中粉:指能全部通过四号筛,但混有能通过五号筛不超过60%的粉末。④细粉:指能全部通过五号筛,并含能通过六号筛不少于95%的粉末。⑤最细粉:指能全部通过六号筛,并含能通过七号筛不少于95%的粉末。⑥极细粉:指能全部通过八号筛,并含能通过九号筛不少于95%的粉末。(二)配料、混合•固体粉粒的混合—般有以下三种形式:•(1)对流混合由于容器自身或浆叶的旋转使干粉粒滑动而达到混合均匀的一种形式。•(2)扩散混合由两种粉粒互相扩散交换位置而达到混合的一种形式。•(3)剪切混合由于固体粉粒各层之间的速度差而发生在各层之间的互相渗透而达到的一种混合形式。(三)制粒•需要制粒的原因:•①消除粉末之间的空气;•②增加压片原料的流动性;•③消除处方中比重差异大的原辅料分层现象;•④降低在压片过程中的细粉飞扬。•制粒的方式有以下几种:(1)湿法制粒(2)流动床制粒图3—2流化床制粒和干燥的三种方法A.顶喷法用于普通流化床制粒包衣机B.底喷法用于Wurster气流悬浮柱C.切线喷法用于旋转流动床包衣机/制粒机(3)干法制粒•当片剂中成分对水分敏感,或在干燥时不能经受升温干燥,而片剂组成分中具有足够内在粘合性质时,可采用先压成粉块,然后再制成适宜颗粒(亦称大片法)。•采用预压缩或二次压缩的办法:•称重、混合,压成大片粉块、过筛、加润滑剂、压缩。•干法制粒另一种方法为滚压法:•在进行压缩前预先将药物与赋形剂的混合物通过高压滚筒将粉末压紧,排出空气,然后将压紧物粉碎成均匀大小的颗粒,加润滑剂后即可压片。(四)干燥(五)压片片剂压制中基本机械单元是两个钢冲和一个钢冲模,有多种大小和形状的冲头和冲模可供使用,见图3—3和3—4。图3—3凹冲图3—4特殊形状冲(六)包衣•包衣的目的:•①对湿、光和空气不稳定的药物可增加其稳定性;•②掩盖药物的不良臭和味,减少药物对消化道的刺激和不适感;•③有些药物遇胃酸、酶敏感,不能安全到达小肠,则需包肠溶衣;•④控制药物释放速度;•⑤可防止复方成分发生配伍变化;•⑥改善片剂外观,易于区分,患者乐于服用。包衣的质量要求:•衣层应均匀、牢固、与药片不起作用,崩解时限应符合药典片剂项下的规定;•经较长时期贮存,仍能保持光洁、美观、色泽一致,并无裂片现象;•不影响药物的溶出与吸收。•包衣方法有:•锅包衣法、空气悬浮包衣法、压制包衣法以及静电包衣、蘸浸包衣等。•(七)包装片剂的生产方法粉末压片法颗粒压片法制粒干法制粒湿法制粒流动床制粒(一步制粒)包衣糖衣薄膜包衣肠溶衣包装瓶装(主要是塑料瓶)双铝铝塑工艺总结:3.2.1片...