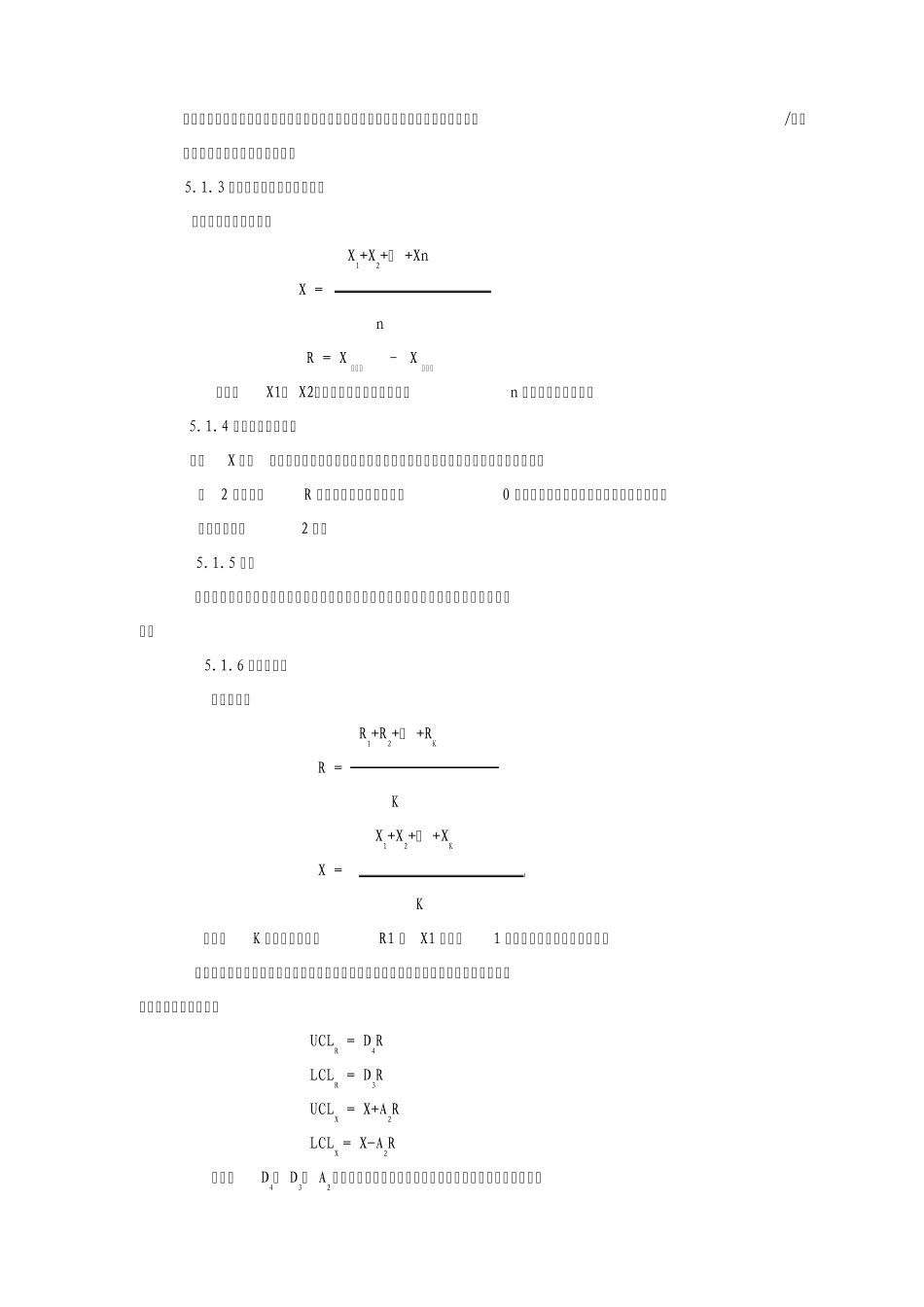

过程能力分析办法 文件编号: 版本:1 .0 拟制: 日期: 审核: 日期: 批准: 日期: 2 0 0 3 -0 4 -1 5 发布 2 0 0 3 -0 5 -0 1 实施 xxxxxx 有限公司 编号: 页数: 9 版本:1 .0 过程能力分析办法 1、 目的 通过统计过程控制来有效的了解过程变差并使之达到统计控制状态,在此状态下可以通过减少普通原因变差和改进过程中的目标来进一步改进,以减少成本并提高生产率;同时,为操作过程的人员之间、生产线和支持活动的人员之间提供了通用的语言,并为解决问题,采取正确有效的措施提供依据。 2、 适用范围 计量型:Ppk、 Cpk、 Cmk 统计分析; 计数型:不合格品率的P 图。 3、 术语 CMK:机器能力指数 PPK:过程性能指数 CPK:过程能力指数 4、 职责 开发部、制造部、质保部负责数据收集。 质保部负责进行数据分析、进行相应措施并跟踪。 5、 规定 5.1 控制图的建立与分析 在进行统计过程控制时,在本公司内最常用的方法是均值和极差图(X-R 图) 5.1.1 收集数据 5.1.1.1 子组大小 选择子组应使得一个子组内在该单元中的各样本之间出现变差的机会小。在本公司目前状态下,子组一般由4 到 5 件连续生产的产品组合; 5.1.1.2 子组频率 在过程的初期研究中,通常是连续进行分组或很短的时间间隔进行分组,当子组已处于稳定状态时,子组的间隔时间可以增加; 5.1.1.3 子组数的大小 一般情况下,包含100 或更多单值读数的25 或更多个子组可以很好地用来检验稳定性。 5.1.2 建立控制图 X— R 图表内还应包括单位名称、机器名称/编号、控制卡名称、量具名称/编号、检验部门、零件名称/零件号、上干扰极限、下干扰极限、上警告极限、下警告极限、控制特性值、控制中心、抽样频次、样本大小等。通常是将X 图画在R 图之上方,下面再接一个数据栏,数据栏应包括每个读数的空间,同时还应包括记录读数的和、均值、极差、以及日期/时间或其它识别子组的代码的空间。 5.1.3 计算每个子组的均值和极差 对于每个子组,计算: X1+X2+… +Xn X = n R = X最大值 – X最小值 式中:X1、 X2…为子组内的每个测量值。n 为子组的样本容量。 5.1.4 选择控制图的刻度 对于X 图,坐标上的刻度值的最大值与最小值之差应至少为子组均值的最大值与最小值差的2 倍。对于R 图,刻度值应从最低值为0 开始到最大值之间的差值为初始阶段所遇到的最大极差的2 倍。 5...