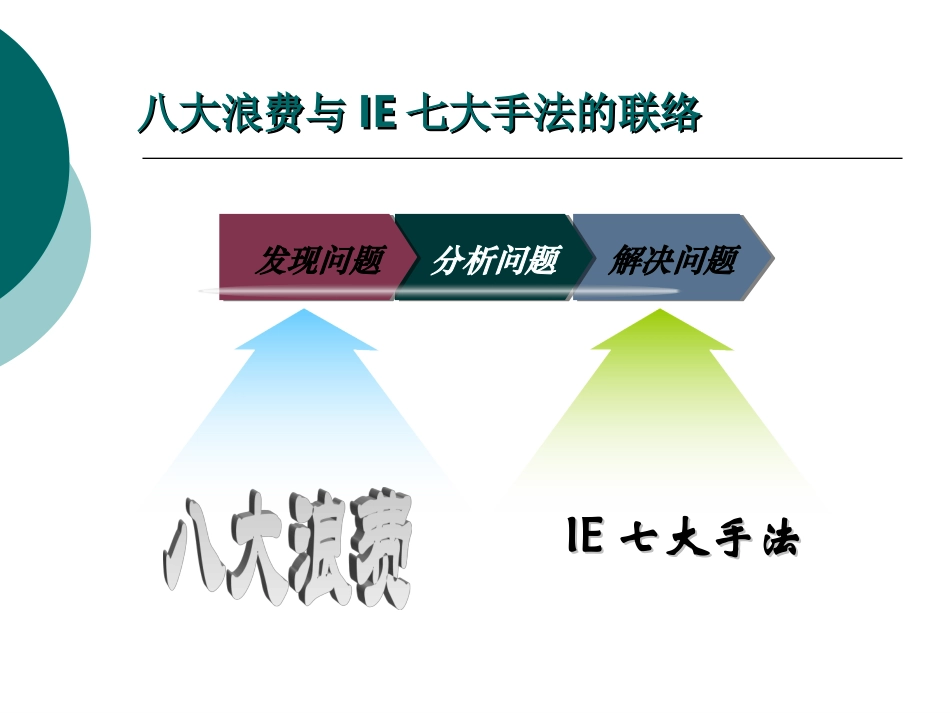

八八八八八八八八八八大浪费八大浪费2IE七大手法3八大浪费与IE七大手法的联系八大浪费与IE七大手法的联系1目录目录综述与讨论4八大浪费与八大浪费与IEIE七大手法的联络七大手法的联络解决问题解决问题分析问题分析问题发现问题发现问题IEIE七大手法七大手法八大浪费与八大浪费与IEIE七大手法的联络七大手法的联络11、八大浪费指出哪里是问题所在,需要改善哪、八大浪费指出哪里是问题所在,需要改善哪里;里;22、七大手法是指出用哪些手法来改善;、七大手法是指出用哪些手法来改善;33、任何浪费都是系统问题,而非简单的头痛医、任何浪费都是系统问题,而非简单的头痛医头、头、脚痛医脚,因此八大浪费与脚痛医脚,因此八大浪费与IEIE七大手法并七大手法并非一非一一对应,而是一对多、多对多的关系。一对应,而是一对多、多对多的关系。八大浪费八大浪费112233浪费的种类浪费的种类浪费的概念浪费的概念各种浪费详解各种浪费详解何谓浪费:何谓浪费:不产生任何附加价值的动作、方法、不产生任何附加价值的动作、方法、行为和方案就是浪费。行为和方案就是浪费。浪费的概念浪费的概念站在客户立场上说,只有四种作业是产生价值的:使物料变形;组装;改变性能;部分包装。浪费的概念浪费的概念第一种,单纯的浪费;明显的浪费是等待﹑整理物料、处理并不急迫的需要等。第二种,无附加值的工作;在现有作业条件下﹐作业虽然是必须的﹐但却不产生附加价值的作业。如寻找工具、去除零件包装等。第三种﹕产生净附加值的作业.这种作业是产品产生价值所必须的﹐即常见的加工作业。此种作业所占比率越高﹐消费效率越好。增值作业附属作业浪费动作浪费的种类浪费的种类制造过多的浪费制造过多的浪费制造不良的浪费制造不良的浪费加工的浪费加工的浪费动作的浪费动作的浪费库存的浪费库存的浪费搬运的浪费搬运的浪费等待的浪费等待的浪费管理的浪费管理的浪费制造过多的浪费制造过多的浪费定义定义1、前工序的投入量,超过后工序单位时间内的需求量,2、成品量,超过客户需求量而造成的浪费。导致的后果导致的后果掩盖等待时间过多、机器稼动率不够的问题;使先进先出产生困难、造成库存空间的浪费;在制品积压,现场工作空间变大;超过需求而造成的拆卸、报废;出发点:出发点:11、“保险〞、“保险〞22、“不忍浪费〞、“不忍浪费〞33、方案错误、需求不、方案错误、需求不准准WIP=WorkInProcess产生原因产生原因消除方法消除方法制造过多的浪费制造过多的浪费产能过剩:人员、设备嫁动过剩;方案过量:订单预测失误、方案错误、信息传递不畅;前工序过量投入:由于不平衡,前一工序消费过量,WIP过多。订单预测、方案信息传递过程中加强防呆设计;消费线平衡;制订单次传送量标准、一个流;增强迫造过多是浪费的意识。过量的在产品使工人操作不便制造不良的浪费制造不良的浪费定义定义导致的后果导致的后果因来料不良、制程不良或保管失当造成的各种损失。直接﹕物料/成品报废造成的损失,带来搬运、返工以及后工序的等待等问题,造成人员、材料、设备的浪费。更甚﹕质量不稳定→客户抱怨→顾客满意↓库存↑→采购、供给方案紊乱……产品设计不良——参数不匹配﹐可制造性差﹔工艺设计不合理——工艺设计缺陷﹔制造阶段的管理影响品质——操作不标准,作业员纯熟度不高;不合格的零部件——供货商质量控制不力,来料检验遗漏;对已发生的不良处理不当——处理方法不当,原因追查不彻底。制造不良的浪费制造不良的浪费产生原因产生原因消除方法消除方法施行标准作业,加强对员工的教育训练﹔加强工艺、制程、夹治具的防呆设计;施行全面质量管理(TQM)、品管圈(QCC)活动。全员全过程全企业指导、技术人员、员工三结合加工的浪费加工的浪费定义定义表现与后果表现与后果加工工序或作业流程过多﹑过长﹑重复或强度过剩,使本来不必要的作业被当成必要作业所造成的浪费。在加工时超过必要的间隔、必要的精度;工序、作业重复,或加工中含有不必要的工序;最终导致:加工工时增加,浪费人工以及机器、设备折旧;消费周期时间加长,影...