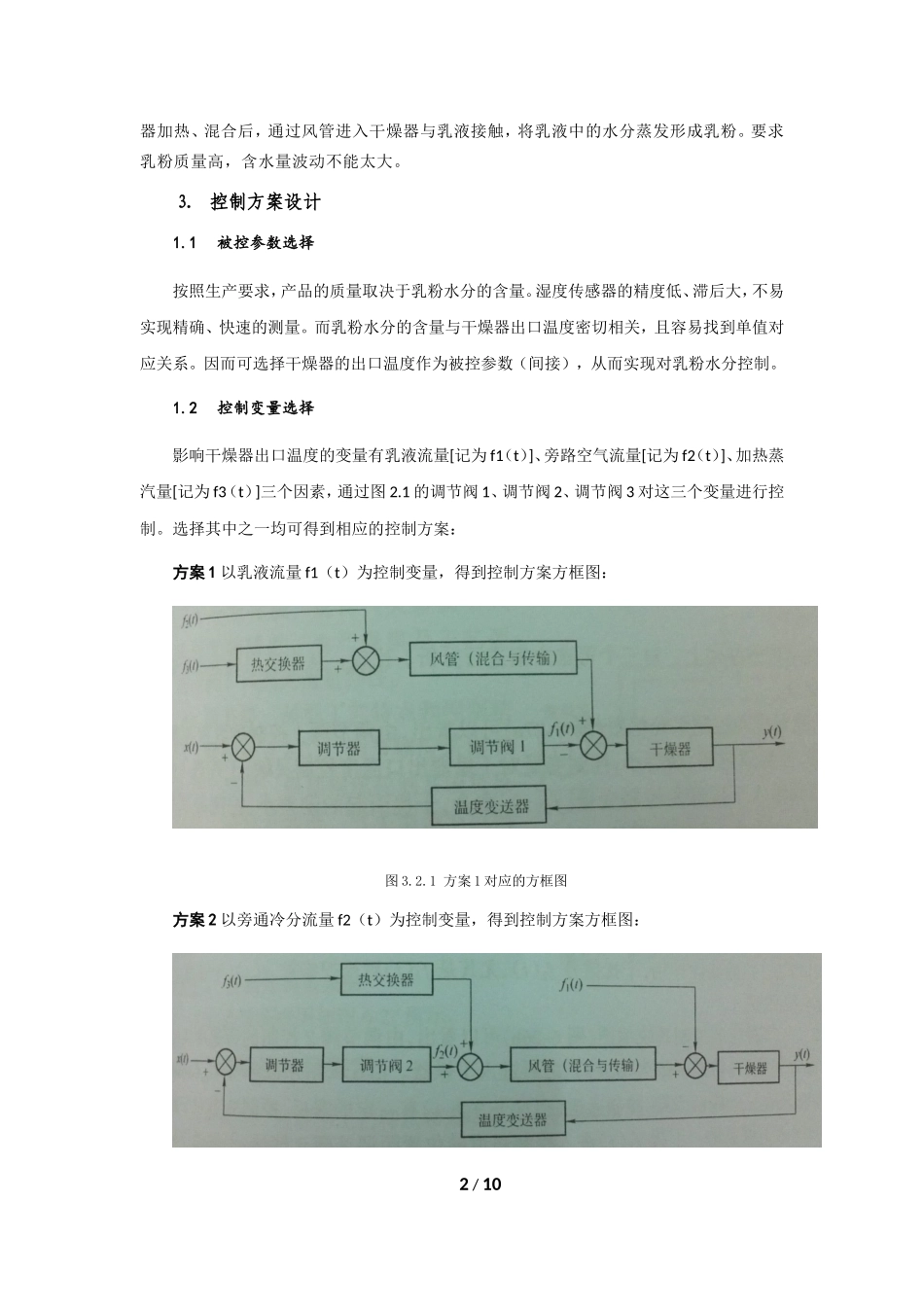

喷雾式乳液干燥器的PID控制摘要:以喷雾式乳液干燥系统为例,简要的进行了系统的分析、设计过程,并利用simulink对不同的设计方案进行仿真及比较,根据工业生产实际选出了最佳的设计方案,根据“经验法”对PID控制参数进行了整定,得到了较为满意的控制品质。关键词:设计仿真PID控制器参数整定1.前言在工程实际中,应用最为广泛的调节器控制规律为比例、积分、微分控制,简称PID控制,又称PID调节。当被控对象的结构和参数不能完全掌握,或得不到精确的数学模型时,控制理论的其它技术难以采用时,系统控制器的结构和参数必须依靠经验和现场调试来确定,这时应用PID控制技术最为方便。即当我们不完全了解一个系统和被控对象,或不能通过有效的测量手段来获得系统参数时,最适合用PID控制技术。本文以工业中的喷雾式乳液干燥系统为控制系统,利用PID进行控制。2.喷雾式乳液干燥系统生产过程概述图2.1喷雾式乳液干燥过程示意图图2.1喷雾式乳液干燥过程示意图,通过空气干燥器将浓缩的乳液干燥成乳粉。已浓缩的乳液由高位储槽流下,经过滤器,然后从干燥器顶部喷嘴喷出。干燥空气经热交换1/10器加热、混合后,通过风管进入干燥器与乳液接触,将乳液中的水分蒸发形成乳粉。要求乳粉质量高,含水量波动不能太大。3.控制方案设计1.1被控参数选择按照生产要求,产品的质量取决于乳粉水分的含量。湿度传感器的精度低、滞后大,不易实现精确、快速的测量。而乳粉水分的含量与干燥器出口温度密切相关,且容易找到单值对应关系。因而可选择干燥器的出口温度作为被控参数(间接),从而实现对乳粉水分控制。1.2控制变量选择影响干燥器出口温度的变量有乳液流量[记为f1(t)]、旁路空气流量[记为f2(t)]、加热蒸汽量[记为f3(t)]三个因素,通过图2.1的调节阀1、调节阀2、调节阀3对这三个变量进行控制。选择其中之一均可得到相应的控制方案:方案1以乳液流量f1(t)为控制变量,得到控制方案方框图:图3.2.1方案1对应的方框图方案2以旁通冷分流量f2(t)为控制变量,得到控制方案方框图:2/10图3.2.2方案2对应的方框图方案3以旁通冷分流量f2(t)为控制变量,得到控制方案方框图:图3.2.3方案3对应的方框图1.3通道分析:1.1.1.各环节的放大系数均为1;1.1.2.温度测量变送器:假定温度测量变送元件的时间常数为5秒即,;1.1.3.干燥器:干燥温度对于乳化物流量,对于热风温度都看作是3个时间常数为8.5s,滞后时间为2秒的对象,即干燥器特性为;1.1.4.风管:只是一个流动通道,可近似的看作是一个滞后环节,对应于操作时的热风流速,滞后时间为3秒1.1.5.两个时间常数为100s的环节1.1.6.混合过程:加热器热风与旁路冷风的混合过程,可以看作时间常数为100秒的环节3/10;1.4仿真及分析:方案1:Simulink仿真方案:图3.4.1方案1simulink仿真图图3.4.2方案1simulink仿真结果图方案2:Simulink仿真方案:4/10图3.4.3方案2simulink仿真图图3.4.4方案2simulink仿真结果图方案3:Simulink仿真方案:图3.4.5方案3simulink仿真图5/10图3.4.6方案3simulink仿真结果图方案1乳液流量直接进入干燥器,控制通道短、滞后小,控制灵敏,干扰进入控制通道的位置与调节阀输入干燥器的的控制变量重合,干扰引起的动差小,控制品质好。方案2由于一阶惯性环节的时间常数T和纯滞后t,相对于方案1控制通道有一定的之后,控制变量对干燥器的反应不够灵敏干扰f1(t)影响较大,而干扰f2(t)引起的动差小而且平缓。方案3由于有空气交换器,冷热空气混合延迟,风管滞后等多重因素的影响,控制通道较前两种方案的滞后很大,控制变量对于干燥器出口温度控制作用缓慢。干扰干扰f1(t)、干扰f2(t)引起的动差大。综上,按控制品质来看,三种控制方案中方案1最优,方案2次之。但从工业生产的实际(工艺和效益)考虑,方案1并不是最好的。这是因为如果以乳液流量作为控制变量,乳液流量不可能始终稳定在最大值,限制了系统的生产能力,对提高生产效率不利。另外,乳液管安装调节阀容易使浓缩乳液结块,甚至堵塞管道,会降低产量及产品质量。综合分析方案2比较好。下面根据方案2进行PID参数整定。4.PID参数整定利用衰减曲线法进行的整...