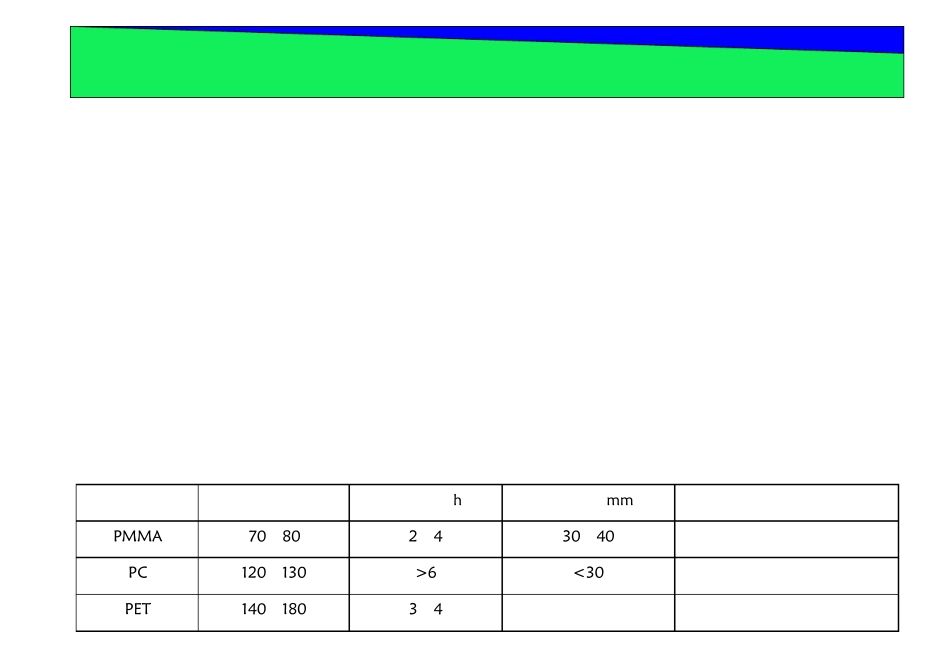

注塑件形状与模腔相似但却是模腔形状的扭曲版本。可能出现问题的原因: (1)弯曲是因为注塑件内有过多内部应力。 (2 )模具填充速度慢。 (3 )模腔内塑料不足。 (4 )塑料温度太低或不一致。 (5 )注塑件在顶出时太热。 (6 )冷却不足或动、定模的温度不一致。 (7 )注塑件结构不合理(如加强筋集中在一面,但相距较远)。 补救方法: (1)降低注塑压力。 (2 )减少螺杆向前时间。 (3 )增加周期时间(尤其是冷却时间)。从模具内(尤其是较厚的注塑件)顶出后立即浸入温水中(3 8 ℃)使注塑件慢慢冷却。 (4 )增加注塑速度。 (5 )增加塑料温度。 (6 )用冷却设备。 (7 )适当增加冷却时间或改善冷却条件,尽可能保证动、定 模的模温一致。 (8 )根据实际情况在允许的情况下改善塑料件的结构。 注塑件变形的原因及解决方法 透明塑料由于透光率要高,必然要求塑料制品表面质量要求严格,不能有任何斑纹、气孔、泛白、雾晕、黑点、变色、光泽不佳等缺陷,因而在整个注塑过程对原料、设备、模具、甚至产品的设计,都要十分注意和提出严格甚至特殊的要求。其次由于透明塑料多为熔点高、流动性差,因此为保证产品的表面质量,往往需要较高的温度,注射压力、注射速度等工艺参数也要作细微调整,使注塑料时既能充满模,又不会产生内应力而引起产品变形和开裂。 因此从原料准备,对设备和模具要求、注塑工艺和产品的原料处理几方面都要进行严格的操作。 (一)原料的准备与干燥 由于在塑料中含有任何一点杂质,都可能影响产品的透明度,因此和储存、运输、加料过程中都必须注意密封,保证原料干净。特别是原料中含有水分,加热后会引起原料变质,所以一定要干燥。在注塑时,加料必须使用干燥料斗。还要注意一点的是干燥过程中,输入的空气最好应经过滤、除湿,以便保证不会污染原料。其干燥工艺如下表,透明塑料的干燥工艺: 材料 干燥温度(℃) 干燥时间(h) 料层厚度(m m ) 备注 PMMA 70~80 2~4 30~40 PC 120~130 >6 <30 采用热风循环干燥 PET 140~180 3~4 采用连续干燥加料装置为佳 透明塑料注塑过程中应注意的常见问题 (二)机筒、螺杆及其附件的清洁 为防止原料污染和在螺杆及附件凹陷处存有旧料或杂质,特别热稳定性差的树脂存在,因此在使用前、停机后都应用螺杆清洗剂清洗干净各件,使其不得粘有杂质,当没有螺杆清洗剂时,可用 PE、PS 等树脂清洗螺...