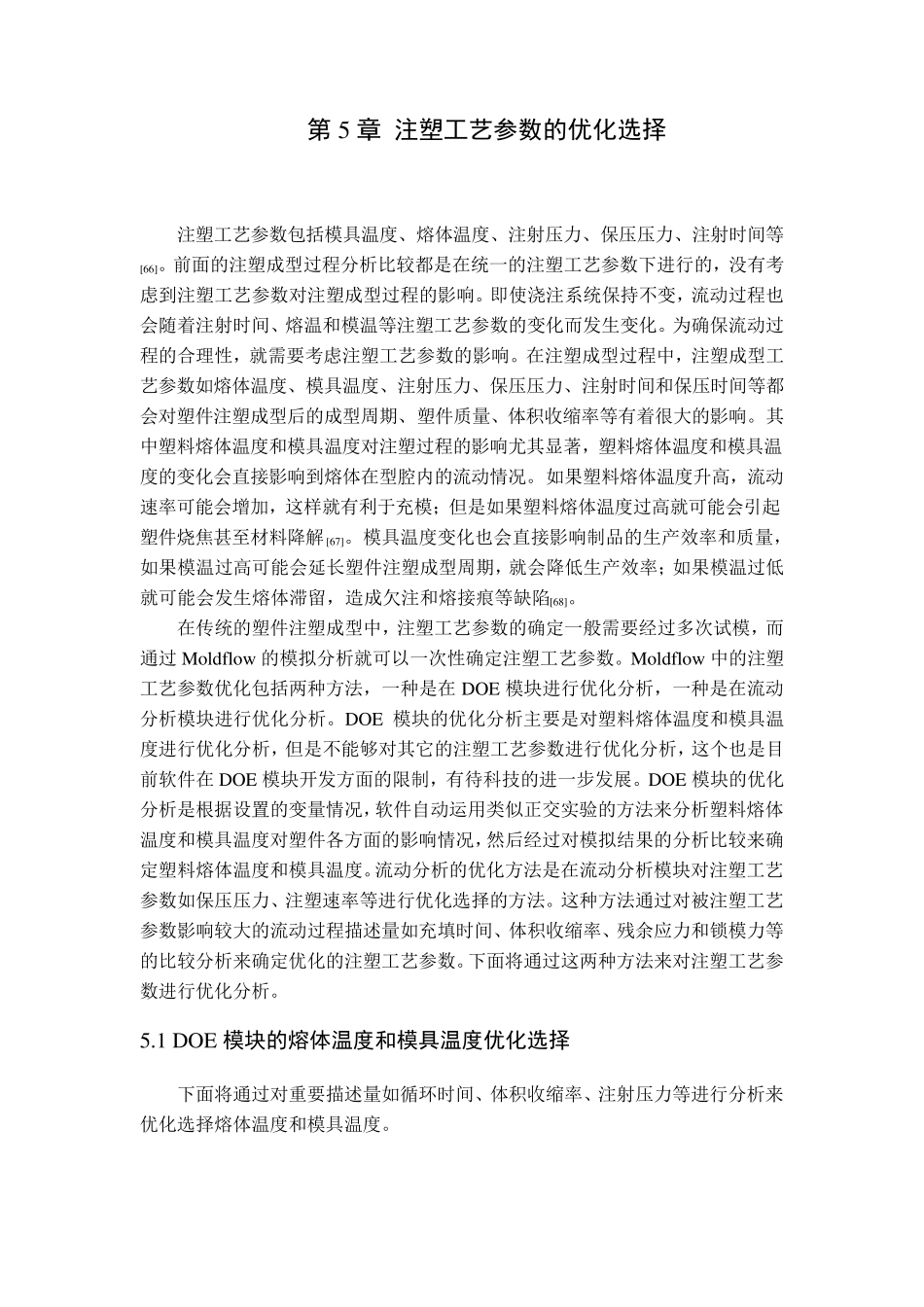

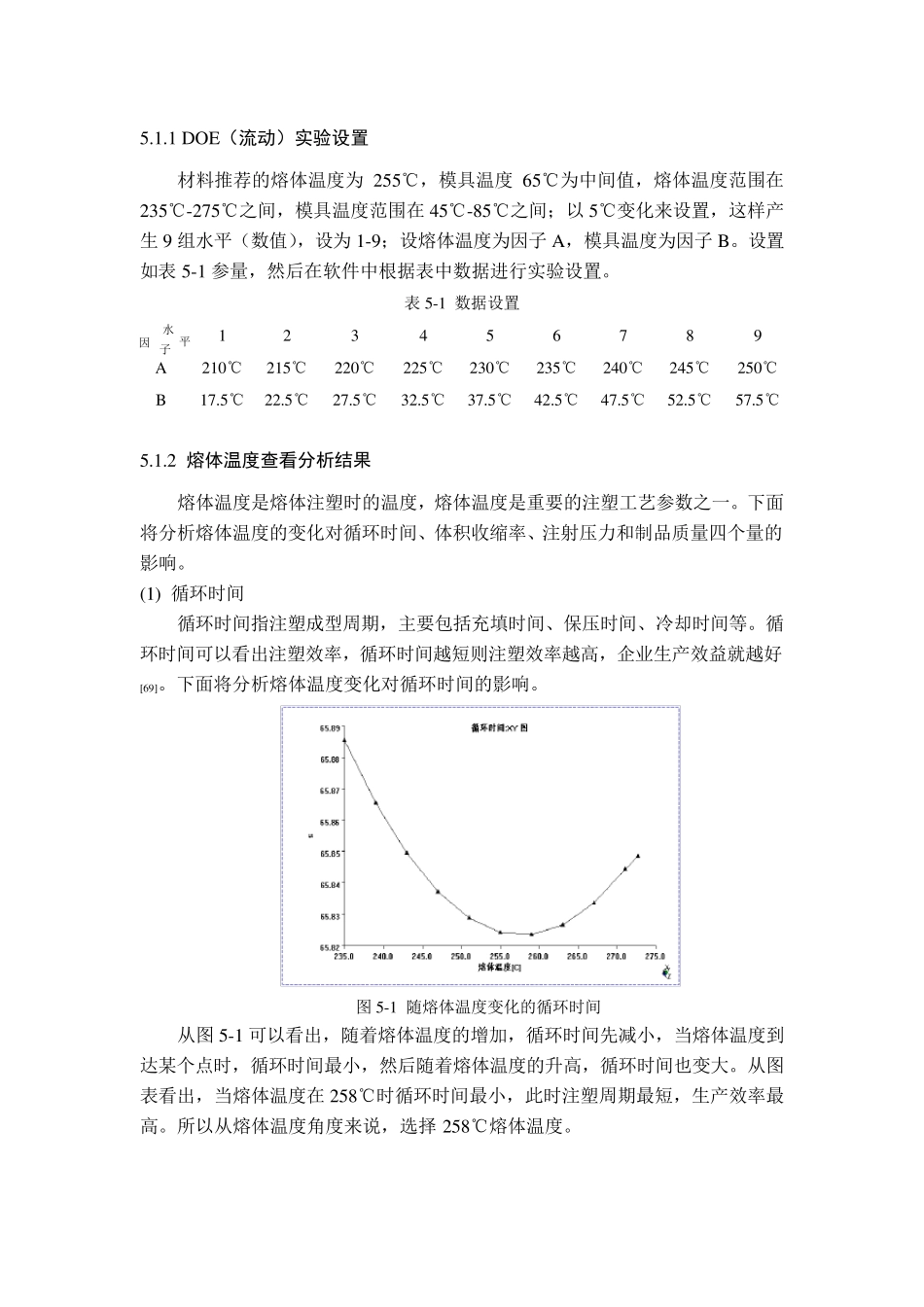

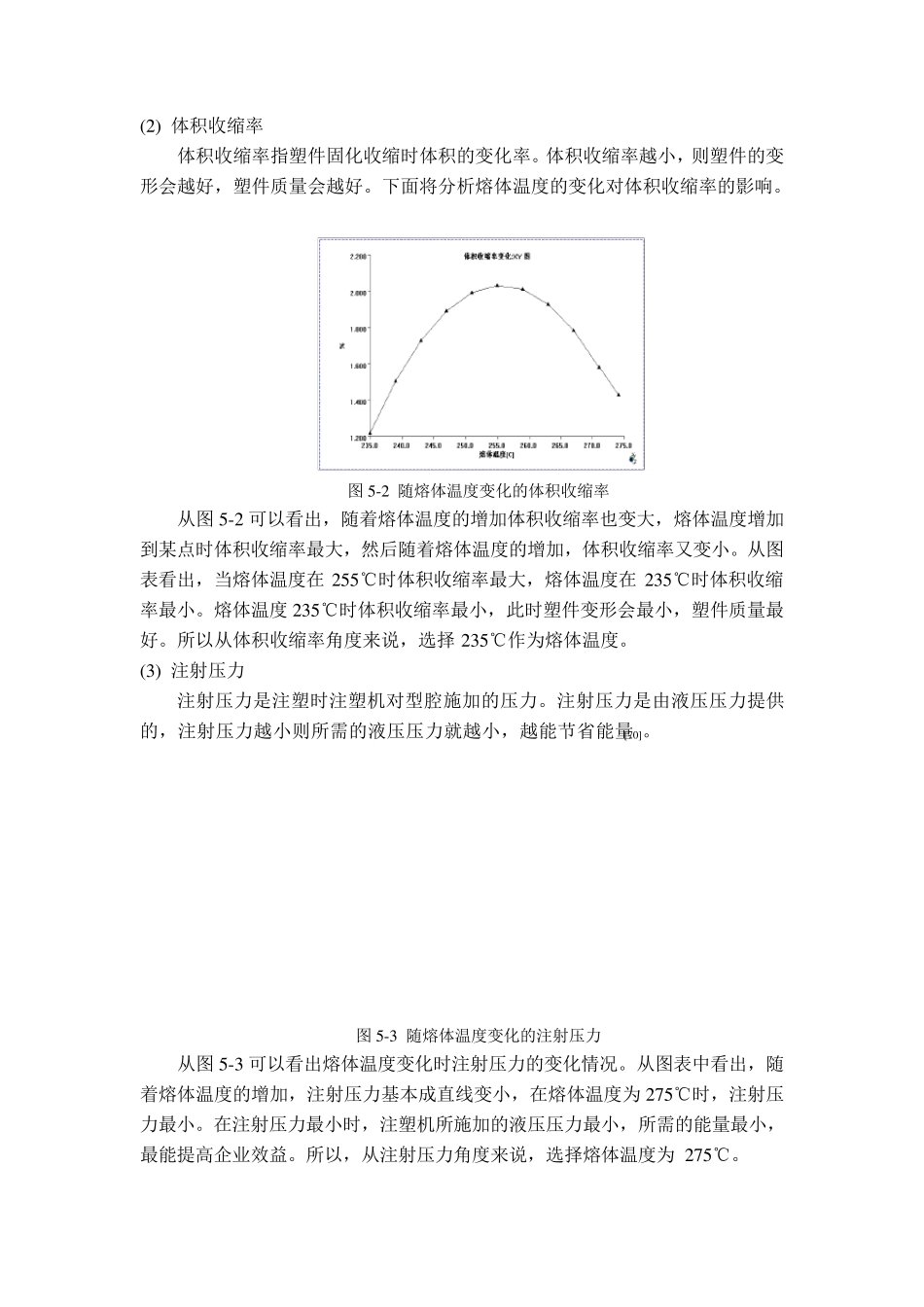

第5 章 注塑工艺参数的优化选择 注塑工艺参数包括模具温度、熔体温度、注射压力、保压压力、注射时间等[66]。前面的注塑成型过程分析比较都是在统一的注塑工艺参数下进行的,没有考虑到注塑工艺参数对注塑成型过程的影响。即使浇注系统保持不变,流动过程也会随着注射时间、熔温和模温等注塑工艺参数的变化而发生变化。为确保流动过程的合理性,就需要考虑注塑工艺参数的影响。在注塑成型过程中,注塑成型工艺参数如熔体温度、模具温度、注射压力、保压压力、注射时间和保压时间等都会对塑件注塑成型后的成型周期、塑件质量、体积收缩率等有着很大的影响。其中塑料熔体温度和模具温度对注塑过程的影响尤其显著,塑料熔体温度和模具温度的变化会直接影响到熔体在型腔内的流动情况。如果塑料熔体温度升高,流动速率可能会增加,这样就有利于充模;但是如果塑料熔体温度过高就可能会引起塑件烧焦甚至材料降解 [67]。模具温度变化也会直接影响制品的生产效率和质量,如果模温过高可能会延长塑件注塑成型周期,就会降低生产效率;如果模温过低就可能会发生熔体滞留,造成欠注和熔接痕等缺陷[68]。 在传统的塑件注塑成型中,注塑工艺参数的确定一般需要经过多次试模,而通过 Moldflow 的模拟分析就可以一次性确定注塑工艺参数。Moldflow 中的注塑工艺参数优化包括两种方法,一种是在 DOE 模块进行优化分析,一种是在流动分析模块进行优化分析。DOE 模块的优化分析主要是对塑料熔体温度和模具温度进行优化分析,但是不能够对其它的注塑工艺参数进行优化分析,这个也是目前软 件在 DOE 模块开 发方面的限 制,有待 科 技 的进一步 发展 。DOE 模块的优化分析是根 据 设 置 的变量情况,软 件自 动运 用 类 似 正 交 实 验 的方法来 分析塑料熔体温度和模具温度对塑件各 方面的影响情况,然 后经过对模拟结 果的分析比较来 确定塑料熔体温度和模具温度。流动分析的优化方法是在流动分析模块对注塑工艺参数如保压压力、注塑速率等进行优化选 择 的方法。这种方法通过对被 注塑工艺参数影响较大的流动过程描 述 量如充填 时间、体积收缩率、残 余 应 力和锁 模力等的比较分析来 确定优化的注塑工艺参数。下面将 通过这两种方法来 对注塑工艺参数进行优化分析。 5.1 DOE 模块的熔体温度和模具温度优化选择 下面将 通过对重 要描 述 量如循 环 时间、体积收缩率、注射压力等进行分析来优化选 ...