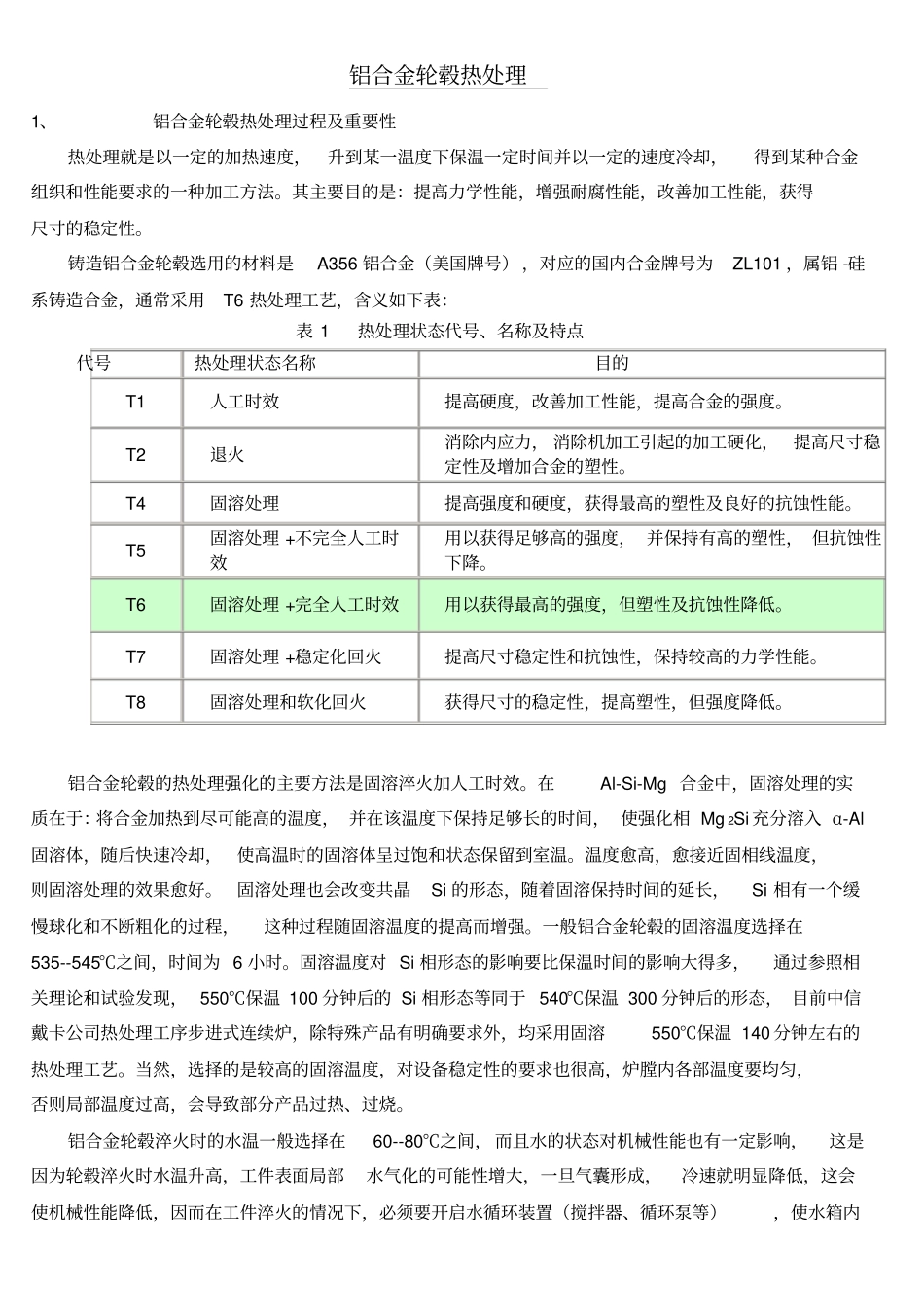

铝合金轮毂热处理铝合金轮毂热处理1、铝合金轮毂热处理过程及重要性热处理就是以一定的加热速度,升到某一温度下保温一定时间并以一定的速度冷却,得到某种合金组织和性能要求的一种加工方法。其主要目的是:提高力学性能,增强耐腐性能,改善加工性能,获得尺寸的稳定性。铸造铝合金轮毂选用的材料是A356 铝合金(美国牌号) ,对应的国内合金牌号为ZL101 ,属铝 -硅系铸造合金,通常采用T6 热处理工艺,含义如下表:表 1 热处理状态代号、名称及特点代号热处理状态名称目的T1 人工时效提高硬度,改善加工性能,提高合金的强度。T2 退火消除内应力, 消除机加工引起的加工硬化,提高尺寸稳定性及增加合金的塑性。T4 固溶处理提高强度和硬度,获得最高的塑性及良好的抗蚀性能。T5 固溶处理 +不完全人工时效用以获得足够高的强度, 并保持有高的塑性, 但抗蚀性下降。T6 固溶处理 +完全人工时效用以获得最高的强度,但塑性及抗蚀性降低。T7 固溶处理 +稳定化回火提高尺寸稳定性和抗蚀性,保持较高的力学性能。T8 固溶处理和软化回火获得尺寸的稳定性,提高塑性,但强度降低。铝合金轮毂的热处理强化的主要方法是固溶淬火加人工时效。在Al-Si-Mg 合金中,固溶处理的实质在于:将合金加热到尽可能高的温度, 并在该温度下保持足够长的时间, 使强化相 Mg 2Si 充分溶入 α-Al固溶体,随后快速冷却,使高温时的固溶体呈过饱和状态保留到室温。温度愈高,愈接近固相线温度,则固溶处理的效果愈好。固溶处理也会改变共晶Si 的形态,随着固溶保持时间的延长,Si 相有一个缓慢球化和不断粗化的过程,这种过程随固溶温度的提高而增强。一般铝合金轮毂的固溶温度选择在535--545℃之间,时间为 6 小时。固溶温度对 Si 相形态的影响要比保温时间的影响大得多,通过参照相关理论和试验发现, 550℃保温 100 分钟后的 Si 相形态等同于 540℃保温 300 分钟后的形态, 目前中信戴卡公司热处理工序步进式连续炉,除特殊产品有明确要求外,均采用固溶550℃保温 140 分钟左右的热处理工艺。当然,选择的是较高的固溶温度,对设备稳定性的要求也很高,炉膛内各部温度要均匀,否则局部温度过高,会导致部分产品过热、过烧。铝合金轮毂淬火时的水温一般选择在60--80℃之间, 而且水的状态对机械性能也有一定影响,这是因为轮毂淬火时水温升高,工件表面局部水气化的可能性增大,一旦气囊形成,冷速就明显降低,这会使机械性...